活性石灰回转窑简称活性石灰窑是活性石灰生产线中最重要的机械设备之一。本文以某钢铁集团为例为您讲述,活性石灰窑的技术特点和工作流程。

某钢铁集团是是中国特大型钢铁联合企业和中国大陆 的不锈钢生产企业,待新建150 吨不锈钢工程正式投产后,某钢将成为世界上 的不锈钢生产企业,不锈钢年生产能力将达到250^-300 吨。其3*10oot/d活性石灰项目,即是新建150 吨不锈钢工程的配套项目,以满足该项目投产后对年产126 吨活性石灰的需求。

某钢3*1000t/d活性石灰生产线建于离市区12公里的东山石灰石矿区(大北尖生产区),由某矿山机械工程设计研究院总承包。引进美国美卓公司10oot/d活性石灰回转窑三大主机设备竖式预热器、回转窑、竖式冷却器的关键技术;同时引进煤粉制备、煤粉烧咀系统设备及排烟机、窑主电机等关键设备,总投资约5.5亿元。由矿山机械工程设计研究院负责引进技术的消化和工艺设计某重机公司负责三大主机的合作制造。经过近一年的施工建设,三条10oot/d活性石灰生产线分别于2006年7月15日、8月11日和9月14日相继投料试生产,1#,2#,3#回转窑己分别于2006年8月2日、9月8日和9月21日达标。

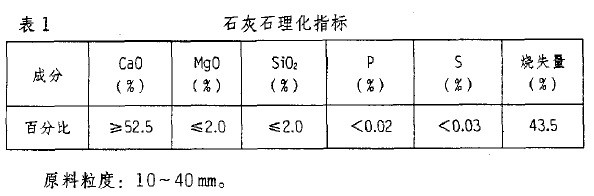

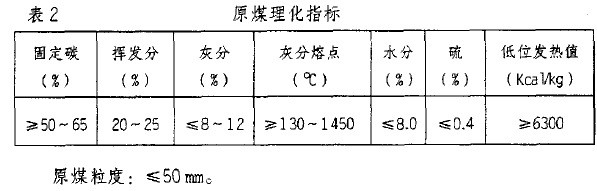

某钢3*1000t/d活性石灰工程项目,由于其产品用于冶炼不锈钢和优质特种钢,所以其产品必须是ca0含量高、活性度高、硫、磷等杂质含量低的优质活性石灰。另外,3*1000t/d石灰生产线建于远离市区的东山矿区,没有气体燃料,只能以煤粉为燃料。为能生产出你质活性石灰,对原料、燃料都提出了严格的要求。其原、燃料条件见表1、表2。

表1

表2

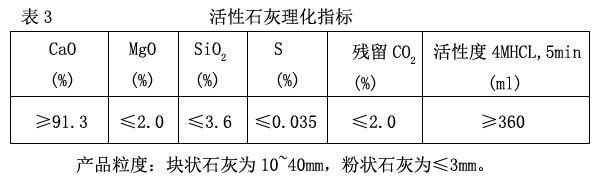

表3

冶炼不锈钢,特别是低碳不锈钢,要求活性石灰在保证一定活性度的条件下,其灼减越低越好,即石灰的残留c02控制在1.0%左右为好。但这样会使部分石灰过烧而影响石灰的活性度,所以在生产过程中应控制好回转窑内的锻烧温度和缎烧时间。某钢三座石灰回转窑在调试达标过程中,锻烧温度和物料在窑内的停留时间均根据石灰石理化指标控制在一定范围内,所生产石灰的活性度>360m1,残留c02<0.5"%a,质量指标超过了设计要求。

某钢3*1000t/d燃煤型活性石灰回转窑系统的主要设备,与美卓公司600t/d石灰回转窑系统设备相比有较大的改进,使设备的性能指标有了较大的提高;产品可以达到1100t/d;max1200t/d,产pa热耗小于1100x4.18kj/kgcao。主要改进有:

(1)竖式预热器:采用全分隔式18仓结构,18套液压推杆预热器;去掉了液压推杆上方的l,p,d过桥梁(亦称分料拱),提高了推头处料层高度, 了预热器结料、棚料的问题。这对于以煤粉为燃料来说尤为重要,因煤粉中的灰分、焦油更容易在过桥梁上粘结造成棚料:改进了料仓底部角度,有利于物料流动;下料管由弯管改为直管,使下料更加顺畅;对进料溜槽进行改进,物料更能顺利入窑。改进后的18仓预热器压降更低,烟气的阻力损失小,降低了排烟机的风压,对石灰石的预热温度高,排出的废气温度小于2500c,热效率高;

(2)回转窑::采用大直径,长径比较小,l/d=14.3(宝钢4“窑l/d=15)的两支点回转窑,占地面积小;主传动采用变频调速电机,工作稳定,易于调节:采用无球瓦的滑动轴承和特殊的调节 ,技术先进;辅助传动采用55kw的柴油机驱动,不需配备两路电源。

耐火材料:因为窑的直径较大,所选用的耐火砖和浇注料充分考虑了高温强度、耐磨性和使用寿命;采用保温性能更好的隔热材料,使回转窑窑体表面温度不致过高。某钢1“回转窑当产量达到1100t/d时,烧成带窑体表面温度为320℃左右,提高了回转窑的热效率在窑尾三分之一窑长的预热段布置了提高换热效率的特殊结构,提高了石灰石预热的均匀性和石灰石在预热段的运动速度,对提高产量和避免过烧有利。

(3)竖式冷却器:与美-#-600t/d的冷却器相比,取消了出料锥体密封罩和除尘风口,结构更简单;冷却器分四个冷却区,每个冷却区可单独控制:改进了每个冷却区及中心分风帽的结构,提高了冷却 ,使出灰温度控制在高于环境温度40-60oc。

(4)主要风机选型:某钢3*1000t/d石灰回转窑,由于采用以煤为燃料,所以主要风机的选型与宝钢5徊转窑有较大的区别,以保证整条生产线的正常运行。

一次风机,也就是煤磨风机:风量23300m3/h,风压7000pa,电机功率132kw;窑头风机:风量10400m3/h,风压750pa,电机功率4kw;高温排烟机:风量310000m3/h,电机功率1100kw。

某钢3*1000t/d石灰回转窑生产线自2006年7月5日起三座回转窑顺序进行点火烘窑,进入试车阶段。

(1)烘窑试车前的原燃料准备:①焙烧率80%以上的石灰100吨,粒度40mm;②合格的石灰石10 吨,粒度10^-40二;(mot或一10.柴油300吨;④合格原煤5000吨,粒度<-50m;@50e木柴和200千克棉纱。

(2)由于1000t/d石灰回转窑系统的耐火材料,特别是预热器和冷却器用的耐火材料基本为浇注料,水分含量大,易爆裂剥落。因此烘窑升温过程中 考虑外温曲线,并严格控制窑尾温度。为确保冷却器的浇注料完全烘干,烘窑首先从冷却器开始。采用热值为10000kcal/kg的轻柴油,以小烧咀、小流量(柴油流量约为601/h)对冷却器进行烘干。待窑尾温度达到一定值时,改由窑头点火烘窑。为避免窑体变形,烘窑升温过程中应低速转窑,直至回转窑系统耐火材料中的水分全部烘干。

(3)投料试生产及调试达标、达产:某钢10石灰回转窑于2006年7月5日点火烘窑,7月15日投料,至8月2日历时18天即达到1000t/d产量。此时回转窑转速为1.05r/min,热耗1100kcal/kg,产品质量达到设计要求,顺利达标;2.石灰回转窑于2006年7月31日点火烘窑,8月11日投料,直至8月28日按800t/d进行试生产;8月28日至9月8日以1080t/d进行调试达标,到9月8日产量顺利达到1000t/d。回转窑转速为1.1-1.15r/min,热耗1100kcal/kg,电耗40.5kwh,p顶利达标。达标后继续调试到9月12日,产量 达到1200t/d,此时窑尾温度为1056-1058oc:窑头温度~8000c,热耗1080kcal/kgcao,回转窑转速1.15-1.178r/min,至今一直在稳定运行。

石灰窑产量为1000^-1200t/d时的产品质量:cao:-90%,s-<0.03%,残留c02<-0.48%,活性度366mlo3.石灰回转窑于2006年8月28日点火烘窑,9月14日投料,到9月16日产量即达到1000t/do9月19日至21日三天进行达标考核,产量超过i100t/d,热耗:1099.5kcal/kg,电耗:39kwh,产品质量ca0>90%,s-<0.03yo,残留c02:0.45^-0.52,活性度365ml。

(4)几个工艺参数的控制:

①推杆推料时间间隔为25-33s,达标时间为33s;

②推料量的确定:330-350kg/次;

③回转窑转速经计算为1.0-1.258r加in;

④物料在窑内的停留时间 60min。因窑尾有特殊结构,物料在窑内的停留时间根据经验约缩短5-8min;

⑤窑内物料填充率 6%。

钢球磨煤机(用于制作燃料煤粉)

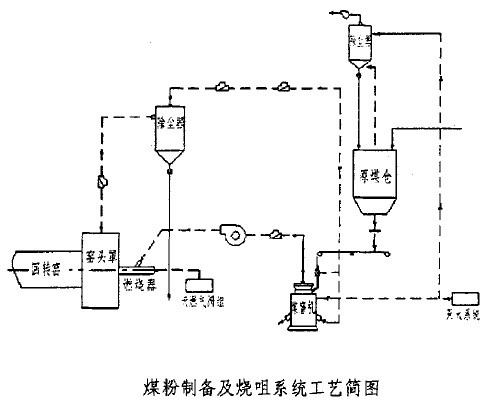

(1)煤粉制备及烧咀系统特点

某钢3*1000t/d石灰回转窑系统,每条生产线配一套300型煤粉制备及烧咀系统。主要设备有:立式碗形磨煤机(亦称碗磨),设计能力为lot/h,电机功率150kw;特殊单通道燃烧器,设计能力10t/h,配有电子点火器、火焰安全控制器;以及用于天然气烘窑的中心风管。煤磨和燃烧器一次风共用一台风机,风量为23300耐/h,压力7000pa,电机功率132kw。系统中配有3类8套阀门,一套防爆装置及完备的检测控制仪表,整个系统不但简单顺畅且安全可靠。其工艺流程简图如下:

通过某钢三条活性石灰生产线的试生产和调试达标,证明某钢石灰回转窑煤粉制备及烧咀系统不但可以满足产量,达到1200t/d的需要,且运行可靠。

某钢石灰回转窑煤粉制备及烧咀系统虽然有以上优点,但也有不足之处:不设煤粉仓,无煤粉储备,一旦煤磨发生故障,则整条石灰回转窑生产线就要停产;系统中的各台设备及控制阀门都必须可靠,有一个环节出现故障,就会影响整个系统的正常运行。

(2)回转窑尾除尘系统特点

某钢3*1000t/d石灰回转窑窑尾除尘设备是生产线的关键工艺设备,除尘设备是否能正常运行将直接影响到石灰回转窑的生产。鉴于某钢石灰窑以煤粉为燃料,烟气中飞灰多,并含有油气,经比较选用了 纯ptfe针刺毡覆膜滤料的5000e袋除尘器,覆膜滤料属“表面过滤”技术,与常规的“深层过滤”技术相比,不但提高了净化效率,降低运行阻力,延长了滤袋寿命,且大大降低了 及运行费用。同时为了避免热联动时产生的飞灰,油烟钻入滤袋ptfe薄膜内堵塞孔隙或在表面板结糊袋,影响除尘效率,所以在除尘器投入运行前用325目的滑石粉对滤袋进行预涂层处理,藉以在滤袋表面形成多孔粉尘层,对滤袋形成保护。实践证明某钢石灰回转窑窑尾除尘设备的选用及预涂层处理是正确的。

(3)旁边通烟道的设置

在窑尾除尘系统中设置旁通烟道,是为避免在点火烘窑试生产工况不稳定和生产中发生 时烧坏除尘设备。某钢在石灰回转窑工厂设计时提供的条件,是在烘窑试生产时采用天然气为燃料。天然气为洁净能源,某钢和美卓公司认为没有必要设置旁通烟道。后因天然气不能在一两年内通到石灰窑现场而改用轻柴油。由于用柴油进行烘窑,在开始时不可避免会产生大量的水蒸气、碳黑、飞灰及部分未完全燃尽的柴油油气等,将会把袋除尘器的滤袋糊死,而影响石灰回转窑的正常运行,所以必须设置旁通烟道。经我院与某钢、除尘器厂共同研究,决定采用在除尘器的风道隔板上增设旁通门的方法予以 ,即在回转窑烘窑投料初期打开旁通门,同时关闭除尘器上的进风蝶阀和提升阀,让废气不经过滤袋直接外排。烘窑结束,产量达到60%左右时,停止缎烧,同时通入冷风,待除尘器烟道基本冷却后将旁通门封闭,使除尘器投入正常运行。

旁通门的大小及数量,是按满负荷生产时风量的60,外排风速一20m/s来计算。经计算决定设置四个0900二的旁通门。

旁通门设置的优点:

①节约投资:与设置湿式旁通除尘系统及常规旁通烟道相比,不需要另外增加设备,仅在除尘器风道隔板上增加几个带法兰和盖板的孔即可;

②施工简单,操作时间短,封闭旁通门的整个操作过程不超过两个小时,对回转窑系统的热负荷操作基本没有影响;

③因某钢地处北方,若采用湿式旁通除尘系统,供排水系统需防冻保温;另外排出的污泥浊水容易对环境造成二次污染。

设置旁通门的缺点:

①在除尘器中开设旁通门,让废气不经滤袋直接对排,这就不可避免把开始烘窑时产生的大量水蒸气、碳黑、飞灰、部份未完全燃烧的油雾、粉尘排入到大气中去,不符合国家的环保政策。但因一般烘窑时间为7-8天,回转窑更换耐火材料一般周期在两年以上,对环境影响不是很大;

②操作相对麻烦,因为每次回转窑更换耐火砖烘窑时,均需工人进入除尘器内先把旁通门打开,待烘窑结束后再把旁通门关闭。

某钢3*1000t/d石灰回转窑的建成投产,将成为我国活性石灰回转窑系统规模 ,单台产量可达1200t/d;总产量 ,年产量达100 吨的大型冶金石灰企业。三座燃煤石灰回转窑分别短时间内顺利达标、达产,证明大型石灰回转窑不仅能用气体、液体燃料,也可以采用煤粉燃料,只要煤质达到一定的要求,而不必担心结皮结圈问题。同时也说明我国活性石灰回转窑生产线的工艺、设备设计技术、装备的制造和操作管理水平提高到一个新的高度。