摇床选矿法,是分选细粒物料时应用最为广泛的一种重力选矿法。由于在床面上分选介质流流层很薄,故摇床属于流膜选矿类的设备。

它是由早期的固定式和可动式溜槽发展而来的。直到本世纪四十年代,它还是与固定的 平面溜槽,旋转的圆形溜槽及振动带式溜槽划为一类,统称淘汰盘。到了五十年代,摇床的应用日益广泛,而且占了优势,于是便以不对称往复运动作为特征,由众多溜槽中独立出来,自成体系。故过去也曾把摇床称为淘汰盘。

摇床的给料粒度一般在3mm以下,选煤时可达10mm,有时甚至可达25mm。 摇床的分选过程,是发生在一个只有宽阔表面的倾斜床面上,床面上物料层的厚度较薄。 根据分选介质的不同,有水力摇床和风力摇床两种,但应用最普遍的是水力摇床。

摇床是一种常见的重选设备,摇床选矿至今已经有整整百年的历史了,一九八零年美国制造了 台选煤用的打击式摇床,随着不断地革新与改进,已经为选矿和选煤工业中一种主要的重力分选设备,由于煤与其伴生的硫化矿物密度差大,所以用以对细粒煤脱硫(选出硫黄铁矿) 较好。所以,美国,澳大利亚和苏联等国,目前还有不少选煤厂用摇床分选细粒级矿物。

重选设备类型较多,选用时必须掌握所用设备性能,被分选物料的性质,条件,如:粒度、密度、有用矿物和脉石矿物的解离情况、品位等,要求的产品质量和所选用的设备适应性,因为重选设备对应用条件有较强的敏感性。

多数重选设备的生产能力计算尚无成熟的公式,在确定设备台数时,通常参照处理类似矿石、挖条件的台时生产能力或根据单位时间单位面积生产能力定额或通过单机试验进行确定。这些生产能力指标随矿石种类、粒度、形状、矿浆浓度、入选品位、要求的产品质量以及对选别产物的工艺要求等不同而有很大的变化。

选矿用的摇床出现提前晚,至今也有九十余年的历史。选矿用摇床是在1896-1898年由威尔弗利研制成功。采用偏心连杆 推动床面作往复运动。该摇床一直没用至今,习惯上称为威氏摇床。随着在选矿中使用范围的扩大,现在摇床的形式已经多样化了。

摇床主要用于处理钨、锡、有色金属和稀有金属矿石。多层摇床和离心摇床用以分选煤炭和黑色金属矿石。在金属选矿中,摇床常作为精选设备与离心选矿机、圆锥选矿机等配合使用。

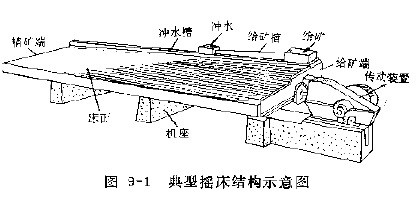

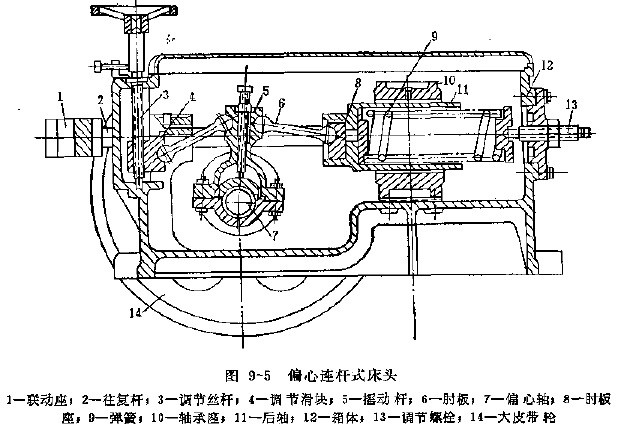

所有摇床基本上是由床面、机架和传动 三大部分组成。其典型结构如图9-5所示。床面近似梯形,床面横向呈微倾斜,其倾角不大于十度,一般在0.5度~5度之间;纵向自给料端至精矿端有极微向上倾斜,倾角为1度到2度,但一般为0度。给料槽和给水槽布置在倾斜床面坡度高的一侧。在床面上沿纵向布置有若干排床条(也称格条,俗称来复条),床条高度自传动端向对侧逐渐降低,沿一条或两条斜线尖灭。整个床面由机架支撑或吊挂。机架安设调坡装置,可根据需要调整床面的横向倾角。在床面纵长靠近给料槽一端配有传动装置,由其带动床面作往复差动摇动。

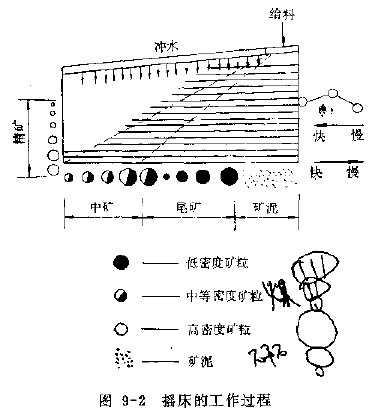

床面前进运动时(图9-2中是自右至右)速度由慢变快,以正加速度前进;床面后退运动时,速度由由快变慢,以负加速度后退。这样,床面前进到最左端时,获得一种急回运动,使床面上的矿粒,受到强烈的惯性力作用。如惯性力大于矿粒与床面间的摩擦力;矿粒与床面间将发生相对运动。由于惯性力的作用方向与床面前进方向一致,其结果使得矿粒不断地自右向左端移动。

冲水是自床面上侧沿纵长边缘给入,在床面上形成一层很薄的斜面流,顺床面横向流下,从而也推动矿粒沿床面横向自高向低运动。当水流横越床条时,激起涡流,以致在床条之间形成有一定强度的上冲水流。

水均匀混合后,构成浓度为25%~30%的矿浆,自床面右上方的给斜槽给入。给料槽的长度,大约为床面总长度的1/3~1/4。为使给入的矿浆能均匀分页在床面上,在给料槽旁边侧开的许多小孔。与给料槽相连的是冲水槽,它占床面总长度的2/3~3/4。冲水槽旁侧也开了许多小孔,使冲水也能沿床面纵向均匀给入。槽内还装有许多活瓣,用以调节水量沿床面长度的分配。矿粒分层后,在水流的冲带及床面援的共同作用下,分别自床面不同区间内排出(见图9-2), 排出的是漂浮于水面的矿泥,然后依次为:粗粒轻矿粒、细粒轻矿粒、粗粒重矿粒。 从床面最左端排出的是床层 层的细粒重矿粒。

摇床是一种分选粗确性很高的细粒分选设备。在选分低口位的钨、锡矿石时,富集比可高达300 ,分选效率一般较其它细粒重选设备高。原矿经一次分选,可得到部分最终精矿、最终尾矿和1~2种中间产物。

摇床用于选分金属矿石,按处理物料的粒度区分;有精砂摇床,用来处理3~0.5mm的物料;细砂摇床,.5~0.074mm的物料;矿泥摇床,处理0.074~0.037mm的物料。

摇床若按床面层数分,有单层摇床和多层摇床;按安装方式区分有落地式和悬挂式;按分选的主导作用力,又可分为重力摇床和离心摇床。

目前摇床最通用的分类,是根据其援 和支承方式区别,由于它们决定了床面的运动特性,因而也关系到使用的选择。我国常用摇床的分类见表9-1。

| 表9-1目前我国常用摇床的分类 | |||||

| 力场 | 往复运动特性 | 床面运动轨迹 | 摇动 | 支撑方式 | 摇床名称 |

| 重力 | 不对称直线 | 直线 | 凸轮杠杆式 | 滑动支撑 | 贵阳式摇床 |

| 惯性弹簧式 | 滚动支撑 | 弹簧摇床 | |||

| 弧线 | 偏心肘板式 | 摇动支撑 | 重阳式摇床 | ||

| 对称直线 | 向上前方倾斜弧线 | 惯性式 | 弹性支撑 | 快速摇床 | |

| 离心力 | 不对称直线 | 直线,圆周 | 惯式弹簧式 | 中心轴 | 离心摇床 |

摇床分选作用主要包括矿粒在床面的松散分层作用和矿粒在床面的运搬(分离)分带作用两个方面。它们都是在斜面水流和床面的差动作用下完成的。

矿粒在床面上的分选作用,即松散和分层作用,使性质不同的矿粒在床层中占有不同的位置;而运搬(分离)作用又使性质不同的矿粒在床面上具有不同的运动轨迹,从而达到分离并从床面的不同敬意排出。这两类作用是互相关连的。分离作用(即分带)是分选的最终目的和结果,而松散分层作用是为矿粒的分离准备了必要条件。

在前面已经论述了粒群在斜面流中的松散和分层的过程,所论述的分选原理对摇床选都是适用的。

(一)水流越过格条时所形成的水跃和上升水流的分层作用

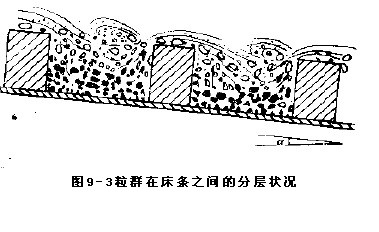

床面上的上升水流,是由于横向水流越过床面上的格条时激起涡流所造成的。在上升水流的作用下,矿粒群才能松散并进行分层。如前所述矿粒在上升水流作用下主要是按密度分层。此外,矿粒的粒度、形状不同对按密度分层也有一定的影响。分层的结果是,密度高的在下层,密度低的在上层;粒度细的在上层,的在下层。此时最容易分开的是,高密度的粗颗粒和低密度的细颗粒,而高密度细颗粒和低密度粗颗粒容易混杂。因此,要有足够大的上升水流,才能保证床层充分松散,但又应控制适当。这样才能使细粒重矿粒也沉淀到格条之中。上升串流的强度决定横冲水流的速度,可控制横冲水量和床面倾角来调节,还决定格条的浓度、间距和断面形状。当横向消融越大、格条浓度越高、格条间距越小、格条断面形状越陡时,则产生的涡流强度越高,因而所形成的上升水流的速度也越大。此外,横向水流的另一个作用是运搬物料并在床面上进行分带。

(二)床面援所产生的析离作用

当床面援时,床层松散并产生强烈的析离分层。此时床层中的细粒矿物将穿过粗颗粒的间隙而进入下层,因高密度矿粒比低密度矿粒的重量大,所以重矿物细颗粒比轻矿物细矿粒钻得更深,直至最下层。由于析离分层的结果,密度大的在下层,密度低的在上层,粒度粗的在上层,粒度细的在下层。如图9-3所示。

析离作用的强度决定于床面摇动的强度,当床面摇动强度愈高,床面上床层的松散游动性愈好,析离作用也就越强。此外,床面的差动摇动作用下,还起着运搬物料及分带作用。

在摇床中,上述两种分层作用是同时发生的。而析离作用是使粒群分层的主要条件,上升水流又可使混入重产物中的轻产物更好地分离,从而改善按密度分层的 。

粒群在床面上因运动轨迹的不同分离,矿粒的运动轨迹是由于横向水流所产生的横向运动和床面的送去摇动所产生的纵向运动的综合结果。

(一)矿粒在床面上的横向运动

矿粒在床面上的横向运动,主要是由横冲水流造成的。也有重力沿床面倾斜方向的侵略的作用。但是,矿粒的横向运动还要受到床面格条的,只有当矿粒松散露出格条上方时才有机会越过格条作横向运动,而格条下部的矿粒由于格条的阻拦只能在床面上作纵向运动。

矿粒在没有格条的光滑床面,受横向水的作用,密度和粒度不同的矿粒沿倾斜床面的横向运动速度v,也是不同的。其差别是低密度矿粒比高密度矿粒运动速度快,粗颗粒比细颗粒运动速度快。因此。低密度矿粒较高密度矿粒排出的早,而粗颗粒又较细颗粒排出的早,那些悬浮在水中的矿泥则最靠近给矿端附近随横向水流而溢出。

格条的调试在纵向从给矿端向排料端沿物料运动方向逐渐降低。因此, 越过格条从横向排出的是悬浮在水流中的矿泥,而后集资是床层最上部的低密度粗颗粒,低密度细颗粒,高密度粗颗粒,高密度细颗粒。如此布置格条就能促使密度、粒度不同的粒群在床面上分离(分带)。此外,横向水流在格条上部的水流运动速度也比下部大,它对粒群在床面上的分离作用也有利。矿粒在床面上的分离作用如图9-4所示。

(二)矿粒在床面上的纵向运动

矿粒在床面上受差动摇动作用下作纵向运动,是由送去摇动中的惯性作用结果。为了使矿粒在摇动方向与床面作相对运动,矿粒的惯性力则必须大于矿粒与床面间的摩擦力。

摇床分选机主要由摇动 ,床面和机架三部分组成。

(一)摇动

摇动 亦称床头,它是摇床分选机的重要组成部分。它的运动特性直接影响矿粒在床面上的松散程序,分层好坏和矿粒在床面纵向移动速度等。根据产生往复运动的特性可分为挖对称运动的床头和不对称往复运动的床头两类。前者应用较少,在此公介绍不对称往复运动的摇床 如偏心连杆式、凸轮式、惯性新型多偏心惯性轮式。

1、偏心连杆式摇动

衡阳摇床(又称6-s摇床)床头 是偏心连杆式如图9-5所示。

偏心连杆式摇动 的运行,是电动机经大皮带轮l4带动偏心轴7旋转,并使摇动杆5跟着上下运动。由于调节滑块4即肘板座是固定的,当摇动杆往下运动时,肘板6的端点向后推动,此时,后轴11、往复杆2跟随之向后移动,弹簧被压缩,通过联运座1和往复杆2带动整个床面向后移动。当摇床杆向上移动时,肘板间的夹角减小,因受到弹簧的伸张力的推动,摇床面随之往前运动。

在床面的向前运动过程中,肘板间的夹角是由大向小变化,而压板端点的水平移动速度则由小往大变化。因此床面往前移动时是由慢变快。反之在摇床面向后运动时,床面则从快到慢,所以便形成了摇床面的差动运动。

由于丝杆3与手轮,当转动手轮时,可上下移动滑块4调节冲程。转动螺旋13又可改变弹簧的压紧程度,共压紧程度要适当。床面的冲次是利用改变皮带轮的直径进行调节。

偏心连杆床头的冲程调节范围大,县城调节方便,比其它床头分选粗砂更理想。但该床头构造较复杂,肘板易断裂,紧急措施零件较多。

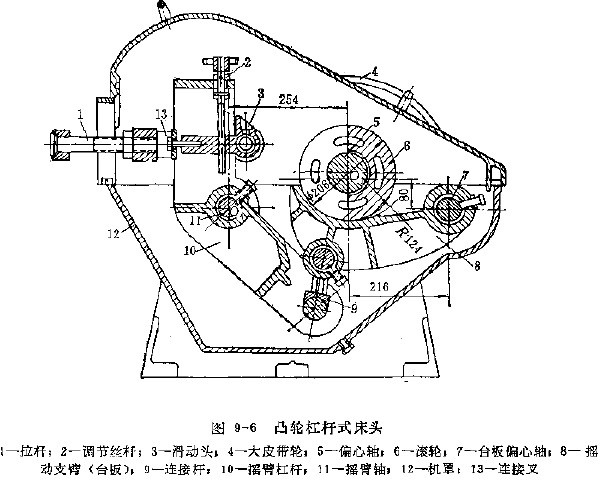

2、凸轮杠杆式摇动

云锡式(又称贵阳式)摇床的床头采用凸轮杠杆式摇动 ,其构造如图9-6所示。

凸轮杠杆摇动 主要由传动偏心轮、台板、卡子、摇臂等部件组成。当滚轮6活套在偏心轴5上,当偏心轴5逆时针转动时,滚轮6倒压迫摇动支臂8(即台板)向下运动,其摆动量通过连接杆(即卡子)9传给曲拐杠杆(即摇臂)10。通过滑动头3和拉杆1拖动床面向后运动,同时压缩位于床面下的弹簧。当床面转而向前运动时,弹簧伸张,推动床面前进。

该床头的传动 被黑在一个官庄的铸铁箱内。借助旋手轮改变滑动头在摇臂上的位置调节冲程。当滑动头上移动时,冲程增大;滑动头下移时,冲程减小。台板轴7也制成偏心,并具有2mm的偏心距,通过它调整滚轮和台板接触点的位置,以改变床面的运动的不对称性。床面的冲次通过改变大皮带输的直径进行调节。

凸轮杠杆摇动 的特点是:运动不对称性大,且可调整,适宜处理各种粒级的矿石,运转可靠。因弹簧装设计在床面以下,因而调节冲程时不太方便。

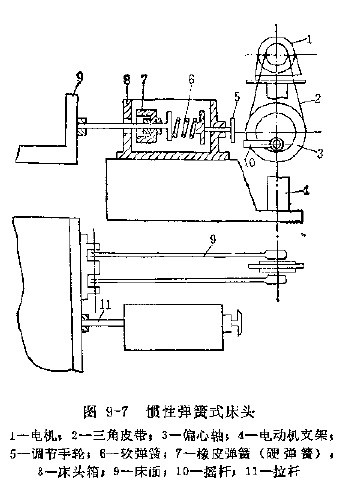

3、惯性弹簧式摇动

惯性弹簧式摇动 如图9-7所示。

惯性弹簧式摇动 主要由惯性振动器和带有弹性碰击的差动 组成。传动 (即惯性振动器)有电动机1,偏心轮或偏重轮3和摇杆10组成。摇杆的一端通过轴承连接在偏心轮的偏心轴上;而另一端则绞连在摇床面上。偏心轮可直接由两条三角皮带将它悬吊在固定的支架4的电动机皮带轮上。当电动机转动时,带动偏心轮以其惯性力通过摇杆来推动床面作不对称的往复运动。该运动通过拉杆11传给差动 。差动 有橡胶硬弹簧7、钢丝软、床头箱8和调节手轮5等。当床面作后退运动时,软弹簧被压缩,速度。此时,在硬弹簧和床头箱壁间出现一个空隙。床面转面向前运动时,软弹簧伸张推动床面作加速度运动,当床面抵达运动末端时,使硬弹簧突然受到,并与床头撞击,又骤然 ,因此,产生子一个很大的负加速度,床面形成急回特性。这样在两种 的共同作用下,使床面产生了差动运动,并具有很大的正负加速度差值,所以有利于处理微细矿泥。

惯性弹簧摇床具有不对称性大,处理矿泥效率高、结果简单、便于制造、维修方便、冲程调节容易、动力消耗少、等价低等特点。因此,得到广泛采用,缺点是影响冲程因素较多,如冲程随给矿量而变化,当负荷过大时,甚至自行停机。

4、多偏心轮惯性摇动

该床头是由两对齿轮安装在一个官庄的油箱内。在齿轮轴上安有倾斜的摇杆支撑一样,床面也作弧线运动如快速摇床。这两种支撑方式阻力都比较小。

在通常情况下,当处理量较大的矿砂摇床采用摇动支撑,而处理量较小的细砂摇床多采用滑动支撑或滚动支撑。

河南郑州摇床厂家地址:河南省郑州市高新区檀香路8号

摇床价格咨询热线:0371-67772626

| 名 称 | 粗砂摇床 | 细砂摇床 | 矿泥摇床 | |

| 床面尺寸 | 长度(mm) | 4450 | 4450 | 4450 |

| 传动端宽(mm) | 1855 | 1855 | 1855 | |

| 精矿端宽(mm) | 1546 | 1546 | 1546 | |

| 最大给矿粒度(mm) | 2 | 0.5 | 0.15 | |

| 给矿量(t/d) | 30-60 | 10-20 | 15-25 | |

| 给矿浓度(%) | 25-30 | 20-25 | 15-25 | |

| 行程(mm) | 16-22 | 11-16 | 8-16 | |

| 频率(f) | 45-48 | 48-53 | 50-57 | |

| 床面清洗水量(t/d) | 80-150 | 30-60 | 10-17 | |

| 床面横向坡度(°) | 2.5-4.5 | 1.5-3.5 | 1-2 | |

| 床面纵向坡度(%) | 1.4 | 0.92 | ---- | |

| 床面尖灭角(°) | 32-42 | 40 | 42 | |

| 选矿面积(㎡) | 7.6 | 7.6 | 7.6 | |

| 床面长度比 | 2.6 | 2.6 | 2.6 | |

| 床面端面形状 | 矩形 | 锯齿形 | 三角形 | |

| 电机功率(kw) | 1.1 | 1.1 | 1.1 | |

| 传动机构 | 偏心连杆机构 | |||