超细粉体技术是上世纪六十年代末七十年代初随着现代科学技术的发展而发展起来的一门跨学科,跨行业的高新技术,同时也是古老粉碎技术的新发展和新应用。

自二十世纪七十年代至今,粉碎工艺不断改进,新型设备不断问世,而且在硬件及软件方面都取得了突破性进展。一个新兴的技术领域——超细粉体技术领域逐渐形成并趋于完善。

人们对超细粉体研究最初注重超细粉体的制备, 集中在粉碎技术及设备的研究开发上。

红星超细粉生产线

关键词:超细粉碎机;细破;超细磨;高细磨;气流分级机

现代科学技术往往需要粉体粒径细至10um以下,甚至达亚微米或纳料,用传统粉碎设备是无法 的。20年来,世界各国研究出了10多种类型的粉碎设备和与之配套的分级技术。用粉碎方法制备超细粉体是超细粉体制备技术中最常用的方法之一。这种方法广泛应用于金属、非金属、有机物料、无机物料、 品、食品、化妆品、农 、化工、新型材料、电子、军工、航空及航天等。随着现代科学技术的发展,按照不同各类不同要求物料粉碎的需要,不同类型的新型粉碎设备不断开发出来。最有的有开发的旋转式磨机、球磨机、介质搅拌研磨机、气流式粉碎机、塔式磨机及新近开发出的液流式粉碎机、射流粉碎机、超低温粉碎机、超临界粉碎机、超声粉碎机等。

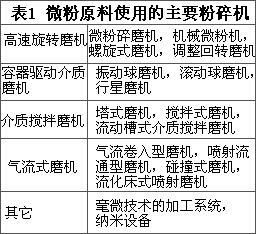

下面将微粉【超细粉,高细】制备使用的超细粉碎机,按照微粉物料的性质作一分类(见表1)并依照表中顺序进行说明。

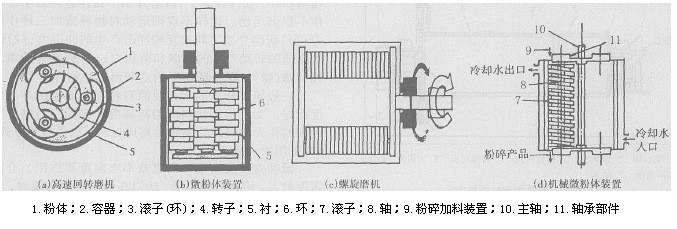

高速旋转磨机的原理如图1a所示,在装有滚子的回转装置与装有衬板的窗口之间,原料受剪断、压缩磨矿力的作用而被粉碎。近来被称为微粉碎机械的结构如图1b所示为坚式磨机。它的微粉作业是靠回转装置的旋转进行。但是该机在进行干式粉碎作业时,由于粉料种类不同,使一些粉料停留在机器内部的低处,有时出会出现粉碎原料不均匀现象。因此,将其设备结构改进为图1c所示的卧式结构。该结构称为机械式微粉破碎设备。它的回转装置与容器可以单独旋转。其容器转速为300r/min(0.4kw),回转装置 转速为2500r/min(1.5kw)。窗口回转方向可以按顺时针或逆时针方向旋转。其内部的轴承部分采用了气体密封装置,因此,原料是在压缩空气、氩气、氮等的包围下被粉碎。图1d是螺旋式磨机,它采用的也是竖型结构,靠滚子旋转进行粉碎。本机也属于超细粉碎机的一种。

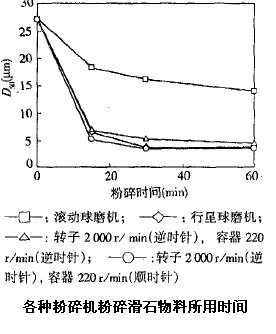

为获得微粉碎,以滑石(中间直径为d50=27.2mm)为原料对滚动球磨机、行星磨机(机内充填不锈钢粉碎介质直径为2mm,其充填率为30%),机械式微粉碎装置进行超微粉碎比较试验,结果如图2所示。很明显,行星磨机、微粉碎磨机比滚动玉树的微粉碎 好,尤其是回转装置的旋转方向与容器旋转方向不同使粉料颗粒直径能达到5um以下。属于高细磨的范畴。

根据容器驱动介质磨机的运动形式可大致分为滚动磨机、振动磨机和行星磨机。另外根据介质的形状可以大致分为球磨机,棒磨机,砾磨机等等。

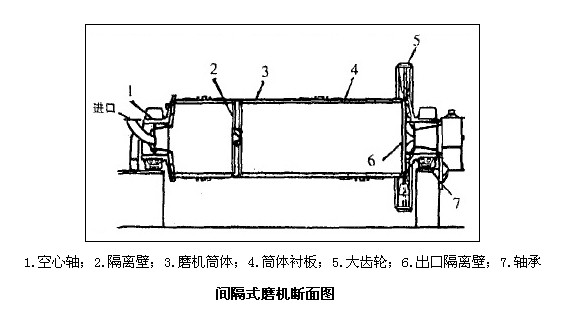

把球介质充填到筒状窗口中,将它提升到高处之后,使其自由降落,物料受到想到相互撞击和随同球介质一起滚动的剪碎作用而被粉碎。通常,间歇式磨机容器直径与容器长度的比率比1大。但连续式磨机的容器直径与容器长度比1小,容器长度长。而且,从横向方向看,该机有单室和多室。

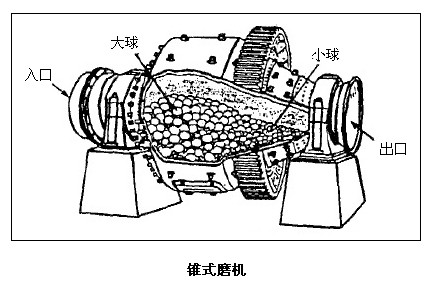

图3是被称为间隔式的多腔式磨机。通常,将大钢球介质投入到磨机入料口附近的隔仓里,然后再将大量的小钢球介质投入到物料的出料端,块状物料被粉碎后而渐渐地被粉碎成小颗粒。

按与此基本相似的原理制成的锥磨机,是为了使大小介质分离,分散在窗口中,而将其窗口的形状制成锥形如图4所示,从而省去了隔仓板。

球磨机的充填量用%表示。间歇式磨机的介质充填率一般为30%~40%,连续式磨机充填率低于30%。

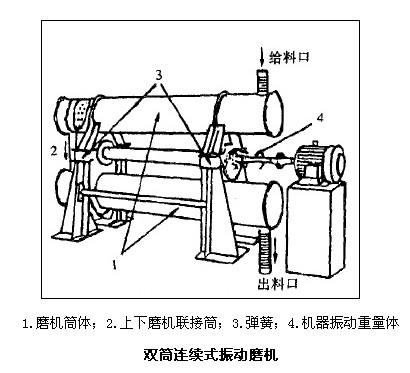

振动磨一般由磨筒振动装置、支承弹簧、电机等组成。连续式振动磨机常见的有两筒和三筒,图5是一种两筒式连续振动磨。磨机容器设置在弹簧3上,物料及介质喂入磨机容器1里,这样使两磨筒一上一下相互串联,各自有传动主轴和支承弹簧,连接处的管道口有筛板。工作时物料在上磨筒里粗研磨,磨碎后,通过筛板经上、下筒体连接管被吸入下筒体,在下筒体中被细研磨,再通过下筒体出口处的筛板分离研磨介质与物料将细粒排出成为成品。此外。该磨机中的介质充填率为80%~30%,与滚动磨机比显得极大。

介质搅拌磨主要由一个静置的内填小直径研磨介质的研究筒和一个旋转搅拌器(搅拌装置)构成。首先将球介质投入到磨筒中,然后再借助于装在磨筒内的搅拌器搅拌以 研磨作业。搅拌器是搅拌磨最重要的部件,有多种结构形式,如轴棒式、圆盘式、穿孔圆盘式、圆环式等等。因此研磨筒内的搅拌器给予介质调整旋转运动,使介质相互间产生碰撞来咬碎物料颗粒。粉碎能力受下列因素影响:

(1)使用介质的材料(密度,杨式模量,泊松比等机械性质)

(2)介质在容器里通过搅拌器挑动研磨产生冲击、摩擦和剪切等作用使物料粉碎。在搅拌磨中,研磨介质不是作整体运动而是作不规则运动。这样不规则运动对物料施加三种作用力:

1、研磨介质之间的互相冲击产生的冲击力;

2、研磨介质的转动产生的摩擦和剪切力;

3、研磨介质填入搅拌棒或圆盘所留下的空间而产生的冲击力。

一般研磨介质的大小视原料粒度和要求的产品细度而定。为了提高物料的粉碎速度,采用密度大的石料作介质;为了使介质调整运转,选择振动方式;采用微小直径介质。

(3)采用微小直径介质

研磨介质的密度对研磨效率亦起重要作用,介质密度越大,研磨时间越短,所以在选择研磨介质时,一定要考虑到它的密度。常用的研磨介质有天然砂、玻璃珠、氧化锆或刚玉珠、钢球、铬球等。

目前日本某公司开发了0.1mm左右的微小介质,填充到研磨机中,通过调整旋转,进行超微粒作业,使被粉碎的物料能达到超微粒的纳料级范围。

搅拌磨可以间歇生产,也可连续生产。该磨机广泛应用于颜料、 陶瓷原料以及高岭土、滑石、云田、碳酸钙、硅石灰、锆砂等非金属矿物的超微细粉加工。搅拌磨的机型很多,这里残次的搅拌磨有螺旋塔式磨、搅拌槽式磨机和双锥环隙搅拌磨。

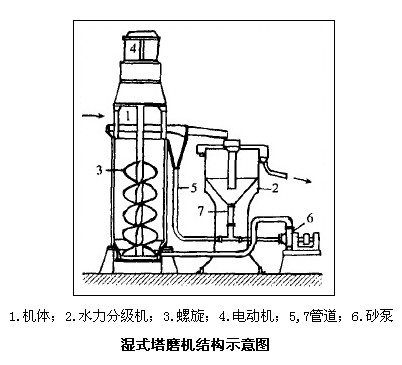

图6是有的连续式搅拌磨,这种称为塔式磨的搅拌磨是由日本塔式磨有限公司研制的。湿式塔式磨的主要由垂直圆筒机体和水力分级机等构成。在机体1内充填研磨介质,机体内的螺旋由电机经齿轮传动而旋转。物料在螺旋旋转翻动的磨矿介质的冲击下而被研磨,然后从机体1溢流进入水力分级机2。在此过程中,粗颗粒通过管道5被砂泵吸入并返回机体1被继续研磨。在水力分级机中,粗颗粒物料沉向正文,通过管道7也被砂泵6吸入并返回机体1再磨,水力分级机的溢流即为所需要的细粒制品。又叫超细磨,是超细磨的一种。

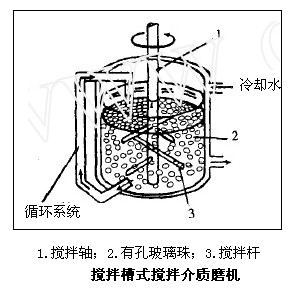

搅拌槽式磨机中国称为间歇式搅拌磨(图7),主要由带冷却泵的磨筒、搅拌器和循环泵组成。搅拌轴插入装在圆筒容器里的搅拌杆和磨盘上,通过给予介质大的搅拌力来促进物料的粉碎。在湿式粉碎作业时,因为粉料是淤泥状浆料,所以采用连续供给方式。有时也可以根据情况,通过循环流来调节粉料在磨机内的滞留时间。

该磨机对碎料进行微粉碎的同时,也提高了它的分散性能,因此,用它调制一些添加微量成分的陶瓷或食品原料。除此之外,该机还适合于难磨细碎料的超细粉碎。该机的循环泵的作用是使研磨过程中粉料循环,混合,并使合格产品及时排出。

另外,用干式粉碎方式作业,则间歇式操作,用搅拌介质式的搅拌作业方式,是因为该机的搅拌器具有很强的搅拌作用,利用这一点,更适合高强度的陶瓷久旱机械合金微粉制备。

双锥式环隙搅拌磨是日本上世纪80年代开发的搅拌磨,又名双锥砂磨机。其主要结构则圆锥形固定研磨器及圆锥形转环组成。外带冷却夹套的定子和带冷却腔的转子构成研磨缝隙,在缝隙内装江青研磨介质,研磨介质与研磨后料浆的分离采用动态缝隙分离器。它同上转子环与定子环构成。工作时,料浆由下部加粒管在泵的推动下连续加入,研磨后的浆料经分离介质后由上部出料管溢流排出。

这种搅拌磨中由转子和定子构成的研磨间隙的宽度约为6~8mm,介质为下班珠、陶瓷珠、钢球等,直径通常为0.5~3.0mm。这种搅拌磨的特点是利用两个锥形(一个静止,一个旋转)构成缝隙的研磨区,因此,能量密度大,产品粒度细而县城分页均匀。

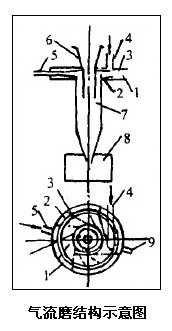

1.气流分配室;2.粉碎分级室;3.气流喷嘴;4.喷射式给料器;5.高压气流入口;6.废气流排出管;7.产品收集器;8.产品贮斗;9.排污口

气流磨结构示意图

又称为扁平式气流磨(图8),是一种工业上应用最早,最广泛的气流粉碎机。其粉碎过程为:高压气流经入口5进入气流分配室1中。分配室与粉碎机、分级室相通。气流在自身压力下,强行通过喷嘴时,产生高达每秒几百米及至上千米的气流速度。待粉碎的物料经过文丘里喷射式加料器4进入粉碎室2的粉碎区,在调整气流作用下发生粉碎。由于喷嘴的粉碎室的相应半径成一锐角,所以气流挟带着被粉碎的颗粒作回转运动,把粉碎合格的颗粒捡到粉碎一分级室中心部,进入产品收集器7。这种收集器实质上就是一个旋风分离器,与普通的旋风分离不同之处仅在于挟带颗粒的气流由其上口进入。在产品收集器7中的颗粒%的细颗粒经排出管6排出,可进一步捕集回收。

这种气流磨的规格是由粉碎室内径尺寸而定的。定型的扁平式气流磨规格从55mm到1066mm;压缩空气耗量从0.566立方米/分到94立方米/分;过热蒸汽耗量从174kg/h到3630kg/h(过热蒸汽入口压强10.5kg/立方厘米,温度288度)。相应的生产能力,从0.2kg/h到2500kg/h,产量的产品细度可从-352目到平均.5mm。这种气流磨具有内自行分级功能,可以加工各种物料,特别适用于由各种聚集体或凝聚体构成的物料。

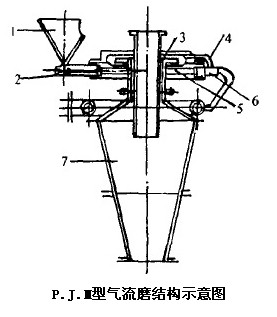

1.给料斗;2.空气喷嘴;3.分级室;4.输送管;5.粉碎室;6.原料喷射粉碎管;7.产品收集器

p.j.m型气流磨结构示意图

日本气动工业株式会社会产的p.j.m气动射流磨机(见图9)在结构上与扁平式气流磨相似,但有两个特点:一是采用了超声波喷嘴,二是设置了双分级室,即除了粉碎腔外,还备有分级室。特殊设计的分级室可将分级出来的粗粒物料通过回收管返回粉碎腔。该机不公粉碎室具有和扁平圆盘式气流磨相同的粉碎作用,而且粉碎管中加速了的颗粒还可与粉碎腔中旋回的颗粒互相碰撞而达到粉碎目的。因此,本本的粉碎产品粒度更细。这种气流磨型号有100、200、280、380、510、580等多种规格。

是一种较成熟的超细粉碎设备,它利用调整气流(300~500m/s)或过热蒸汽(300~400度)的能量使颗粒相互产生冲击、碰撞和摩擦,从而导致固体物料粉碎。

高速气流是通过安装在磨机周边的喷嘴将高压空气(0.3~0.9mpa)或高压热气流(07~2mpa)喷出后迅速膨胀而产生的。由于喷嘴附近速度梯度很高,因此,绝大多数的粉碎作用发生在喷嘴附近。在粉碎室中,颗粒与颗粒间碰撞的频率远远高于颗粒与器壁的碰撞频率。也即气流磨中的主要粉碎作用是颗粒之间的冲击或碰撞。它的结构形式可大致分为对撞式气流粉碎磨,气流卷入型磨机、通过喷射型磨机、碰撞型磨机、流动层喷射吹入型磨机。原料的大小根据其性能的不同而异,制备成的制品大约为30~40um左右。

一般气流磨的气流要借助于管壁或板 次撞击,然后是粒子相互进行第二次、第三次……撞击以达到粒子被粉碎的目的。这一过程会引起冲击环或板的磨损,对产品造成污染。本品属于超细粉碎机常见的机型之一。

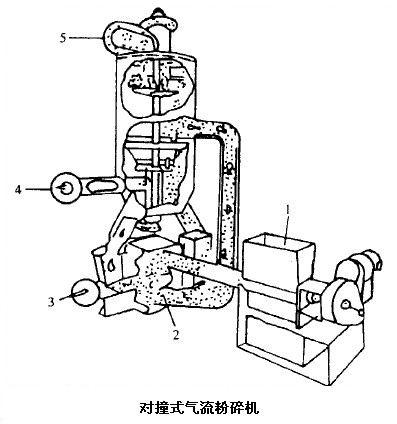

对撞式气流粉碎机正好与此相反。为了 调整气流对管壁或冲击板高速撞击引起的严重磨损。曲江c公司设计出了一种以两股调整气流相互对接来使其中的固体颗粒被粉碎的装置,以取代固定撞击板或管壁,成功地 了固体冲击板的磨损以及对产品的 ,maiac公司早期研制的对撞式流粉碎机如图10所示。

1.物料入口;2.粉碎区;3.高压气体进口;4.风机气体进口;5.产品出口

对撞式气流粉碎机

该装置是使两股等压力和同等流量的压缩空气从两侧成一直线进入粉碎区,物料通过螺旋输送机进入粉碎区,两股调整气流对接。对混合气体中的粒子进行冲击粉碎,则于气流连续进入,粒子之间在混合气体作用下进行无规则的碰撞运动并向低压移动,大量的混合粉体从连通管向上移动,细粉随气流通过上部排出,粗粉向下滑落实,并在二次空气作用下通过下料管重新进入粉碎区。

上世纪八十年代中期产生了一种气体以亚音速进入粉碎区的对撞式气流粉碎机。又称气流高细磨机,物料从左侧加入,在喷射下,气——粉混合体进入粉碎区,此时与右侧进入的气流相撞击,粒子在无规则的运动中向低压区移动,通过上升管进入分级区,细粒随气流通过通风口流出,粗粒通过返回管与右侧压缩空气流进入第二次循环粉碎。

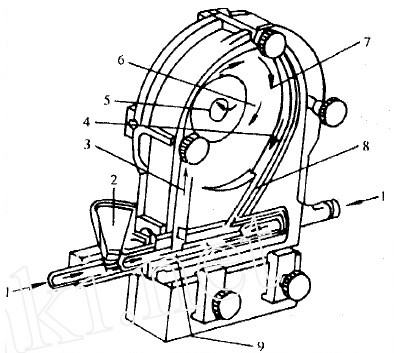

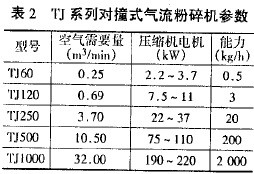

tj系列对撞式气流粉碎机(见图11)参数见表2。

1.空气入口;2.加料半;3-上升通道;4.粗粒运动轨迹;5.通风口及细粒出口;6.细粒运动轨迹;7.分级区;8.粗粒返回通道;9.对撞粉碎区

tj型对撞式气流粉碎机

对撞式气流粉碎机也是德国alpine公司的早期产品,我国有许多家公司于上世纪八十年代末九十年代初从alpine公司引进了多台类型气流粉碎机。该类机型的优点是生产能力大,回避了固定撞击板的磨损及减少产品的污染。该机的据点是体积庞大,结构复杂,能耗高,能量利用率较低,而且气固混合粉流对粉碎腔及管道造成磨损,材料衬里可采用高耐磨聚酯,尼龙等。

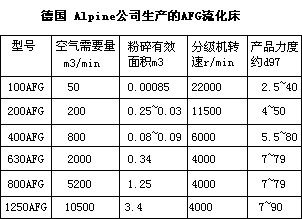

目前德国alpine公司较少生产此类产品,代之以流化床为主产品。

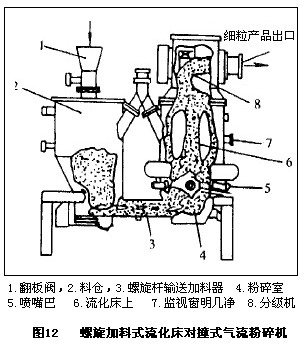

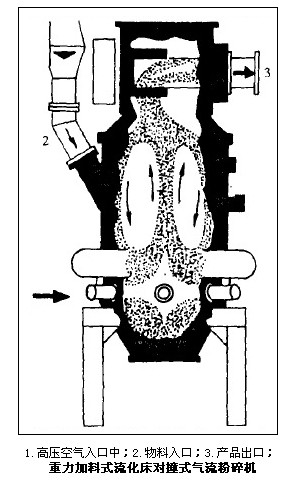

美国ma-iac公司生产的对撞式气流粉碎机【超细粉碎机】可以看作是流化床对撞式气流粉碎机的先导。德国alpine公司1981年成功地研究制造了流化床对撞式气流粉碎机。图12为螺旋加粒式流化床对撞式气流粉碎机的结构图,图13为重力加粒流化床气流粉碎机结构图。

流化床对撞式气流粉碎机由料仓、螺旋或重力加料装置、粉碎室、高压进气喷嘴、分级、粜口等部件组成。粉碎时物料通过进入料仓,由螺旋输送器或通过重力将物料送入粉碎室。气流通过喷嘴进入流化床,有些结构喷嘴从下部进气,与水平环管气流相交。粒子在调整喷嘴喷射气流交点碰撞。该点位于流化床中心,是靠气流对粒子的调整冲击及粒子间的相互碰撞而使粒子粉碎,与腔壁影响不大,所以磨损大大头绳。

产品随气流中上部通过分级排出,尾气进入除尘器排出,不合格的产品返回到物料进口进行粉碎。粉碎室和料面调试通过监控器进行监控。粉碎机内水平安装超细分级机,具有分离 准确,粒度分页窄等优点。

德国alpine公司的系列流化床对撞式气流粉碎机的参数见表3。

流化床对撞式气流粉碎机的优缺点;

(1)能耗低。与圆盘式气流粉碎机相比,平均少30%~40%。主要有三个方面的原因;一是喷嘴动能得到最付款一身是胆和;二是多向同时对撞气流的全力大,粉碎 加 ;三是与超细分级机紧密配合使用,使合格细粒产品及时排出,只有不合格的粗业才返回粉碎腔内进行二太。因此,能够防止粒子过度粉碎,从而减少能量的不必要损耗;

(2)磨损与沾粘小。通过喷嘴的介质只与空气而不与物料同路进入粉碎室。从而避免了粒子在途中产生的撞击,摩擦以及沾粘沉积,也避免了粒子对管道及喷嘴的磨损;

(3)产品粗度可以通过分级机进行调整。因此,粗度分页比较窄,而且分级机调整的是独立的。

(4)生产过程自动操作。不合格的物料由分级机分出,再进行循环粉处理,只限于合格产品向机外排出;

(5)结构紧凑。在同等生产能力情况下,与圆盘气流粉碎机相比,体积更小,占地面积可减小1/6~1/3,体积可减小1/10~1/6;

(6)拆洗比较方便,磨损小;

(7)流化床对撞式气流粉碎机需要在粉碎腔内被流态化后才能被气流束撞击粉碎,因此要求被粉碎的原料具有足够细度,对密度大的材料要求更加突出。若原料颗粒密度太大,在烪腔内不能呈现流化态,则无法粉碎,这是流化床粉碎机的一个重要缺点。

(8)分级机叶片与圆体颗粒长期调整碰撞接触,因此,磨损也相当严重。在生产超硬超细粉体时,磨损更严重。

流化床对撞式气流粉碎机在合成树脂、酚醛树脂、pvc、颜料和染料、粉末涂料、成色剂医 、化妆品、 陶瓷、磁粉、糜烂、金属粉末、食品、香料、硬脂酸、脂肪、蜡、矿粉以及农 和可湿性粉剂等生产中得到广泛应用,尤其适用于对高纯、超硬材料的超细化。该机生产能力大,十分适用于大规模工业化生产。

气流粉碎机与其他粉碎机相比,具有生产能力大、连续、自控程度高,对设备磨损不和、产品污染小、纯度较高、主要是粒度细县城均匀,易进行封闭式操作等优点。设备结构比较简单,内部无动件也无介质,因此,操作,维修,清理,装配都比较方便。粉碎环境湿度低,适用于热敏性,低熔点物料的粉碎。

流化床对撞式气流粉碎机与其它气流粉碎机结构不同,各有优缺点,相比较而言,液化床对撞式气流粉碎机具有显著的优点和优势。日本称该机是一种“划时代的新设备”。由于流化床对撞日本亚细亚航空气流粉碎机节约能量,磨损小,结构紧凑,体积小,能力大 。因此引起国内外粉碎行业的极大重视。该机目前应用领域还在扩大,是对传统的气流粉碎机的极大挑战。

该机的粉碎方式是高压气流进入的同时将粉料喷射进去,为了把气流速度改变成超高速,在机空安装一个超单速喷嘴(拉瓦尔喷管)。以固气混合流的形态在通过喷嘴期间进行粉碎,见图14所示。此外该机也设有分级室,被分出的粗颗粒再次回到超高速喷嘴处的进行再次粉碎。

人们在迈向二十一世纪的过程中,面临着高技术和纳料材料产业的迅猛发展,传统产业技术步伐不断加快,相关应用领域对各类超细粉体产品的需要量增加,同时对超细粉体产品粒度的要求也越来越高。因此迫切需要与它相匹配的微粉碎设备。国内人士早已注视着国外的超微粉碎设备与微碎技术的发展,注视这方面的开发和利用,基本上仍把研究 只放在从国外旨进的粉碎设备和微粉碎技术的改造上。

目前,微粉设备与纳料材料的研究,美,日,英,德国在世界上占了依靠地位,我国与这些先进国家相比尚有一定差距。因此,我们有必要随时了解国内外现状努力工作,迎头赶上世界选进水平,为我国超细粉体事业,为我国经济建设做出贡献。超细粉碎机价格咨询热线:0371-67772626。

| 型号 | 进料粒度(mm) | 产品细度(目) | 处理量(kg/h) | 总功率(kw) |

| HXCXM80 | ≤20mm | 425-3250 | 30-800 | 50 |