烘干风扫磨技术简单地说就是物料在粉磨过程中一边被粉碎,一边被干燥。由于物料在磨内停留时间较长且边粉碎边烘下,大颗粒物料分散在热气流中表面被干燥且粒度不断减小,小颗粒和粉状物料:悬浮在热气流中,直接和热气流充分接触,接触面积大,热交换迅速使其瞬间得到干燥。

同时因磨内风速较高可将烘干及粉磨过程中产生的水蒸气和细粉及时排出磨外,避免了粘球、糊磨及堵塞等不良现象,减少了过粉磨和形成料垫的机会,所以磨机粉磨效率很高。随着水泥工业干法生产的发展,生料烘干风扫磨系统技术已经越来越成熟并且受到重视,红星公司根据中小型水泥傿生料磨粉情况,在原有经验的基础上,大力投入研究生产新型生料烘干风扫磨技术和设备,该技术设备已经广泛适用于原料磨水分水,无烘干机或烘干 差及产量低的小型生料磨的技术改造。本产品提产幅度大,节电 ;与使用烘干机相比节煤达百分之四十到百分之七十,是烘干机的代替品,设备技术成熟可靠。

当前我国大多数立窑生产线中配置是2.2*6.5米或1.83*6.4米生料磨,通过增加磨头细碎和高产转子式选粉机而成为圈流磨系统,台时产量可大大增加。

由于多数企业因无烘干机或烘干 不好,原材料水分在2%-5%之间,导致磨机产质量波动,影响磨机交通的发挥。特别是南方地区的雨季气候,磨机台时产量会下降百分之二十到三十,有时甚至下降百分之五十以上。此前生料磨生产的生料无法满足立窑煅烧,出现磨现烧或停窑待料等局面,严重影响水泥生产质量。

为 原材料水分对生料磨的影响,提高生料磨系统效率,我们住总结多年技改经验的基础上,开发了料烘干风扫磨技术及装备,用于改造现有干法生产的生料磨,取得了良好的经济效益。现将该技术及装备作如下简介:

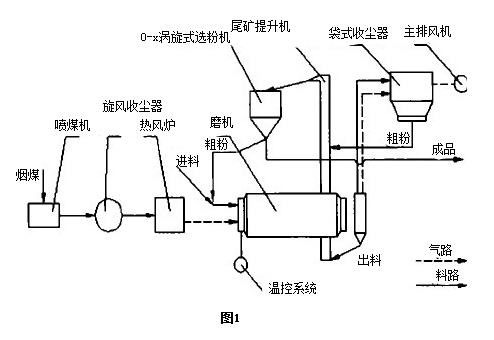

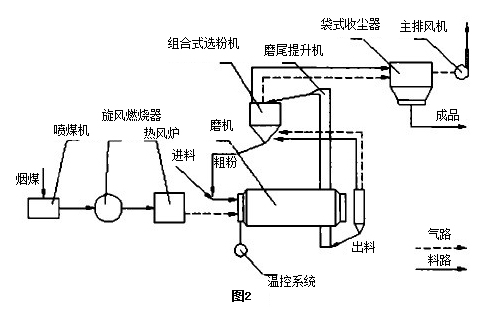

根据生料磨所采用的选粉机不同,其工艺流程有两种方案,供用户技改时参考。

对于采用0--x型高产涡旋式选粉机或转子式选粉机的生料磨(即:直径为φ1.83m、φ2.2m或φ2.4m系列小型磨机)生产线工艺流程为:磨头增设一燃烧室以提供烘十入磨原料水分所需的热量,烟煤经喷煤机粉碎后进入旋风燃烧炉充分燃烧,热风经过一个特殊的喂料装置和物料一起进入磨内,在磨机运转过程中进行热交换,含尘废气由磨尾排风管直接进入抗结露型脉冲气箱式布袋除尘器内进行气料分离,净化后的气体由排风机排入大气,收集下来的粉尘,因0.08mm方孔筛筛余已超过10%,所以将和出磨生料一起进入选粉机进行选粉,合格的成品经输送设备送入生料库备用,粗粉经输送设备输入磨头进入生料磨重新粉磨。系统工艺流程及主要设备参见工艺流程图1。

对于采用o—sepa型选粉机或新型组合式高产选粉机的大型干法牛料磨工艺流程为:磨头增设一烘干炉提供烘干入磨原料水分所需的热量,烟煤经喷煤机粉碎后进入旋风燃烧炉充分燃烧,热风经过一个特殊的喂料装置和物料一起进入磨内,在磨机运转过程中进行热交换,含尘气体由磨尾排风管直接进入o—sepa型选粉机或高产组合式选粉机,作为选粉用风,由选粉机出来的含尘气体,经抗结露型气箱脉冲布袋除尘器进行气料分离,净化后的气体直接排入大气,合格的成品由输送设备送入库内。其工艺流程及主要设备参见工艺流程图2。

2.2.1磨头烘干炉

采用卧式旋风燃烧炉,其占地面积小,容积热负荷高,煤粉燃尽率高,适合于磨头使用。设计时需综合考虑原材料的初水分(4%~5%)和终水分(1%)及磨机台时产量等决定炉膛容积和断面热负荷强度等,同时还应考虑到磨机主轴承的耐热要求,入磨热气流温度应限制在300~4o0℃, 不超过450℃,这样既能保证烘干原料所需的热量,又能保证磨机安全运转。磨头温度的控制是通过热电偶检测自动控制加煤量或冷风阀的开度,以达到设定要求。该热风炉可根据用户需要设计机械成自动喷煤和人工加煤两种形式,供用户选用。

2.2.2mp系列磨煤喷粉机

该系列磨煤喷粉机是锤磨粉碎和离心鼓风机的联合机械。可将小于20mm的原煤磨成细粉均匀地喷入煤粉燃烧器内进行充分燃烧。具有耗煤量少,热利用率高,与使用原煤相比可节约30%~50%,产品技术先进质量过硬等特点。

2.2.3gd系列煤粉燃烧器

该系列煤粉燃烧器采用特殊的多嘴送风导向结构,能有效的形成聚热高温,它以辐射涡流的方式进行热交换,从 上改变了煤粉燃烧状况,是一种较为理想的加热设备,该产品具有以下特点:

(1)点火容易,升温快,煤粉在高温区停留时间长,因而燃尽率高,热效率高。

(2)送风量、燃煤输入量可按需要进行调节,使用极为方便。可消烟节能,改善工作条件,减轻劳动强度,减少环境污染。

2.2.4磨头新型进风、进料装置

传统磨机在进料斗及进料螺旋简的设计七存在着一定的缺点,主要体现在:进料能力差,容易堵塞及进风阻力人影响磨机通风。对于烘十风扫磨系统要求进料端必须加强锁风,因为漏风量增加将会降低混合气体的温度,使烘干能力下降,甚至起不到烘t作用。为此,我们通过实践和总结,开发出了一食合适于直径φ1.83~φ2.4m球磨机使用的新型进风进料装置,取代了原有老式进料斗。实践证明:该装置具有进料流畅、锁冷风 好、故障率低及通风热阻力小等特点,广泛适用于现行磨机改造。

2.2.5磨内结构

磨机属于尾卸料提升风扫磨,3~4m/s的断面风速直接将部分微细颗粒抽出磨机,进入选粉机选粉或袋式除尘器进行气料分离,大部分物料由磨尾卸出,经提升机入选粉机。生料细度要求主要是粒度均匀,而不追求高比表面积,所以采用风扫系统使微细颗粒及烘干和粉磨过程中产生的水蒸气直接被分离,消除了产生粘球、饱磨、堵塞、吸附、料垫的因素,减少了过粉磨现象,使磨机在高循环负荷下充分发挥其能力,达到提高磨机产量的目的。其产量可以比一般磨机提高30%~60%。

烘干风扫磨系统要求进料端风速为3~4m/s,如此高的风速要求隔仓板和出料篦板必须要与通风系统相适应,所以篦孔的形式和开孔比率等参数设置合理与否十分重要,它直接影响到磨机的排料和通风,特别是烘干风扫磨磨机,需要大量通入热风,通风问题更为重要。为此我公司 研制开发了适用于(1.83m、2.2m、2.4m)生料磨专用的隔仓板和出磨篦板,经多家用户使用表明:排料顺畅,通风阻力小,篦孔防堵 好,结构合理坚固耐用。建议用户在技改时使用,同时应对磨机中心筛板作适当的改造,使其达到既能防止窜球,又能满足大风量通风的要求。

磨内衬板根据要求一仓采用阶梯分级衬板,二仓采用小波纹衬板。如入磨物料粒度较小,一仓亦可采用沟槽衬板并调整球配及隔仓板位置,保证磨机的破碎和研磨能力平衡。另外,在工艺上要求入磨原料 粒度10mm。

2.2.6磨尾spt系列无级调速锁风器

对于烘干风扫磨磨机而言,磨尾锁风至关重要。大多数水泥厂磨尾一般无锁风装置或使用普通的重锤翻阀作锁风装置,但由于管理或设备自身的原因, 未正常使用,这对烘干风扫磨系统来说是一个大忌,因为磨尾锁风不好,风机不但抽不到烘干所需的磨头热风,反而抽到冷风,白白浪费风机电能。我们在技改过程中也先后用过双道重锤翻板阀、钢性叶轮作为磨尾锁风装置。实际使用情况表明:双道重锤翻板阀,结构简单,但锁风 差,同时安装的窄间位置要高一些。钢性叶轮锁风 好,但适应性差。因为生料烘风扫磨系统要求循环负荷率较高,钢性叶轮在使用过中往往会出现输送量不够而影响磨机产量的提高。为此我们开发了一种新犁无级调速锁风器,因转速可调能满足磨机在不同循环负荷下使用且结构简单、安装和使用方便。

2.2.7o-x型高产涡流式选粉机

风扫磨系统要求选粉机能在高循环负倚维持良好的选粉效率,这是保证系统高产、低耗关键因素之一,目前窑企业普遍使用的高产转子式选粉机只要选型合理,基本满足风扫磨系统要求,但在一定程度上仍制约着磨机产量的提高,究其原因,仍然是在200%~300%的高循环负荷之下,其选粉效率低的原故。建议在中、小型磨机上采用(o-x型高产涡旋式选粉机,该系列选粉机足我公司研制开发出的一种高产新型选粉机,它集离心式、旋风式、转子式和涡流式选粉机的优点,在选粉机三大核心技术环节(即分散、分级、分离)上作了很大的改进,选粉效率及机械性能更稳定、节能 、结构紧凑,安装和维护方便,且一次性 。在大型磨机上采用0一sepa或组合式选粉机,进一步提高选粉效率,提高了磨机产量。

2.2.8ksc鳘鱼磨尾专用布袋除尘器

作为含气体的分离设备,布袋除尘器要求能在气体含水5%~6%的极限情况下稳定运行并且要维持较低的阻力,降低电耗。ksc系列生料磨专用脉冲除尘器是在原ppc及kmp系列气箱脉冲袋式除尘器的基础上,应用了围内外新技术、新材料及高质量零部件而开发出来的高科技产品,特别是在滤袋材质和过滤风速方面有了突破性飞跃,大量的使用实践表明,该系列除尘器技术成熟,具有可靠性和极优的性能价格比,同时清灰强度大,速度快,滤袋使用寿命长,收尘效率高,适应性强。

由于该系列除尘器在滤袋材质和过滤风速方面的优越性能,不仪使除尘器体积小,价格降低,便于运输及现场工艺布置,对原ppc系列或其它布袋除尘器用户,只要用户原使用的布袋除尘器结构和本除尘器相似,处理风量适当,就可利用本除尘器技术,对原除尘器进行技术改造,同样也可以满足生料兼粉磨的技术要求,用户将因此得到更大的实惠(总投资将会大幅度降低)。

(1)该项烘干风扫磨技术与装备对水泥的连续稳定生产具有积极的意义。该技术特别适合我国立窑水泥企业使用,因为我国大多数立窑企业使用的生料磨均为中1.83×6.4(7)m,中2.2×6.5(7)m及中2.4×8m小型磨机,采用该技术进行改造后,不仅可保证中2.5×lom和中3.2×11m机立窑生产线的产质量,而且还可利用平价电和谷价电来调节生产, 节能降耗,取得良好的经济效益和社会效益。用户可根据自己的实际情况,决定烘干和风扫系统是分步设施还是同时设施。

(2)改造时需根据厂家的具体情况区别对待,要达到既烘干原材料能增产降耗又能节省投资的目的,因各厂家粉磨系统的设备和工艺参数不尽相同,烘干风扫磨系统的配置也不尽相同。同时用户还可根据自己的实际情况,决定是采用机械加煤供热系统,还是采用人工加煤供热系统。

(3)该技术及装备已得到广大用户的认可和赞同,但在实际使用中仍需根据用户的实际情况做好以下几点工作:

①加强系统锁风,确保使用 ;

②合理的设计管路尽量减少系统的阻力,避免管路集灰,保管路畅通,同时应做好管道保温,防止收尘系统结露;

③严格操作制度,保证系统烘干能力和粉磨能力相平衡。

河南郑州风扫煤磨厂家地址:河南省郑州市高新区檀香路8号

风扫煤磨价格咨询热线:0371-67772626

| 项目 规格 (m) | Φ1.7×2.5 | Φ2.2×4.4 | Φ2.4×4.75 | Φ2.4×4.5+2 | Φ2.6×5.25+2.25 | Φ2.8×5+3 | Φ3.0×6.5+2.5 | Φ3.2×6.75+2 | Φ3.4×6+3 | Φ3.8×7+2.5 | |

| 工作转速(r/min) | 24.5 | 22.4 | 20.4 | 20.4 | 19.7 | 18.3 | 18.3 | 16.9 | 17.5 | 16.4 | |

| 生产能力(t/h) | 3-5 | 8-9 | 12-14 | 11-12 | 13-14 | 16-17 | 19-20 | 25-30 | 28-30 | 38-40 | |

| 进料粒度(mm) | <25 | <25 | <25 | <25 | <25 | <25 | <25 | <25 | <25 | <25 | |

| 研磨体装载量(t) | 7.5 | 20 | 22 | 22.5 | 28 | 32 | 43 | 50 | 55 | 80 | |

| 主减速机 | ZD40 | ZD60 | ZD60 | ZD60 | ZD70 MBY450 |

ZD70 MBY500 |

ZD80 MBY560 |

JDX560 | JDX710 | MBY800 | |

| 主电动机(kw) | 95 | 250 | 280 | 315 | 400 | 500 | 630 | 710 | 800 | 1250 | |

| 总重量(t) | 29 | 46 | 54 | 76 | 98 | 107 | 124 | 148 | 162 | 215 | |