近些年来,随着矿山开采的深入,原矿入选矿石品位逐渐下降,生产成本越来越高。若是依然采用旧的破碎工艺,产品粒度将不能满足要求。因此有必要对旧破碎工艺进行改造,以降低选矿生产的成本。

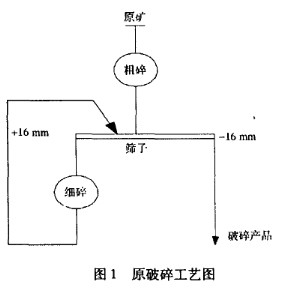

以其中一个典型的破碎工艺为例,破碎车间工艺流程为二段一闭路工艺流程。该流程由一段粗碎一段中细碎,加一个 分级筛组成。具体的工艺流程图见图1:

原工艺中存在很多问题,如,原破碎工艺中粗碎设备与中、细碎设备匹配不合理。其次,生产实践中还发现在筛上物料中,长条、薄片型矿石物料含量较高,而这部分颗粒是易磨的,应作为破碎产品尽早地进人粉矿仓。以免其在破碎流程中循环。另外,由于细碎部分设备超负荷运转故障较多,对生产造成很大影响。

改造的基本方案是将单层振动筛改为双层筛,上层的筛上产品为+40mm,进入颚式破碎机中进行中碎,其产品与底层筛的筛上产品进人短头圆锥破碎机进行细碎。改造后的工艺流程见图2。

改造后, 了矿石破碎与筛分工艺组成部分的合理化。细碎能力大大增强,而且排矿口可以调整的更小;筛子改造后,流程中可以作为合格粒级的长条形物料全部漏人筛下,减少了流程中这部分物料循环、重复造成的压力,筛分效率明显提高,破碎粒度大大减小,技术经济指标有了很大的提高,为增加磨矿处理量创造了有力的条件。最重要的是技术改造后主要设备 了高产化,节能降耗得到了充分的体现,很大程度上降低了选矿的生产成本。