由于要求精矿水分低的球团制造工艺以及干的或高浓度的尾矿贮存之大力发展,选矿产品的脱水具有重要的意义,并且视为精矿冶金处理的准备阶段。这一过程对于选别流程,特别是对于后面一些选别阶段的结构和选择有直接影响,因为磨矿粒度直接影响精矿水分。

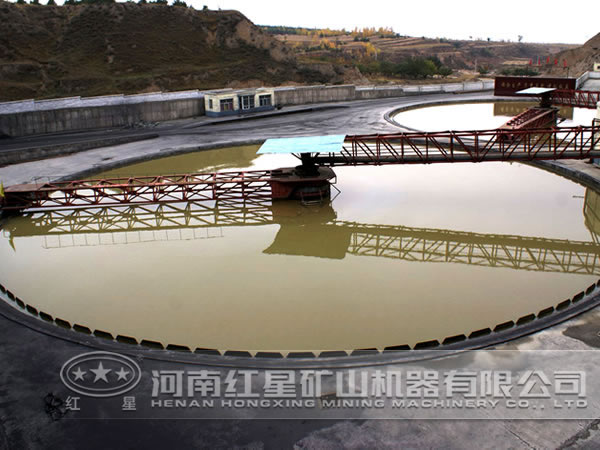

精矿过滤作业通常包括预选浓缩、过滤和将精矿运至产品贮存场。圆盘真空过滤机处理浓度为50~60%的矿浆,带式过滤机处理浓度70%以上的矿浆。精矿采用高产浓缩机或用磁力脱泥机浓缩。在后一种情况下,由于脱除非金属矿泥而使精矿得到再选。有时用几台磁选机代替一台脱泥机进行浓缩。

精矿 脱水采用不同结构的过滤机,以自流或强制排除滤液方式进行真空过滤,将精矿 脱水至要求的湿度。将滤液单独地或将几台过滤机滤液汇合一起排到一个滤液缺罐中,采用总的或组合的真空系统。单独排除滤液系统比较好,因为组合排液时如果其中一台过滤机出故障,滤布破裂,更换新滤布,漏风等,整个机组的真空度都下降。同时可以看出,滤饼水分提高1.5%2.5%。自流排液和强制排液方式的工艺指标相同。排液方式的选择主要决定于设备配置的设计方案和排滤液管路下降达到大气压水柱高度的可能性。过滤精矿的水分实际上取决于物料粒度。对于最常用的圆盘真空过滤机,达种关系。精矿堆存时排出水分也起到补充脱水作用。

随着精矿球团工艺的发展,对精矿水分的要求明显提高,因此开始采用带回转式搅拌器和蒸气预热滤饼的真空过滤机。回转搅拌作用 了过滤过程,保证水分降低0.5~1%,并使单位生产能力提高15~30%。随着一些球团厂投簇一产,普遍安装iii-68-2.5型过滤机取代ly-68-2.5型过滤机。精矿水分从11~12%降低到9.5~10.5,而单位生产能力提高16%。

用蒸气预滤饼使精矿水分降低2.5~3.5%,并且在-0.074mm粒级95~98%精矿条件下获得水分达8~8.5的精矿。然而这种降低水分的方法主要用于国外一些生产非自熔性球团矿的选矿厂。在苏联由于普遍改为生产自熔性球团,很少利用过热蒸气强化精矿脱水,因为将精矿与干磨的熔剂相混合就可以得到球团配料的 湿度。

在许多含球团厂的采选公司,精矿过滤直接在球团厂中进行。来自选矿厂的精矿通过管道运输送往预先混匀。如果某台过滤机滤饼水分未达到造球要求,它的滤饼也返回混匀。经混匀后,精矿分配给各过滤机过滤,然后送往造球。

根据造球之前过滤的经验,近年来开始在某些选矿设备联系流程中取消精矿过滤作业,而将该过程集中在专门的过滤工段,精矿则以矿浆形式输送至此。这种技术方案可以大大减小真空管路长度和使辅助设备集中设置在一个地方。但是,集中过滤使得选矿厂设备联系系统的灵活性变差,可能因精矿运输系统出现故障而使整天个选矿厂生产可靠性有所降低。过滤工段合理总体布置的选择取决于采选企业的组成,设施以及选矿和精矿球团工艺总体的建设和生产技术一经济指标。