矿石破碎实际上是铁矿石任何加工工艺中为缩减矿石块度所必须的准备过程,其目的是为矿石运输、磨矿和解离以及下一步分选作好准备。

爆破开采的矿石粒度组成随矿石硬度而变化。

由于在许多露天矿皮带运输已经成为矿石的主要运输方式。目前采出矿石的破碎作业具有重要意义。在这种情况下,破碎机直接安装在露天采矿厂,并用 向破碎机给矿。这种矿石连续破碎和转运及是矿床开采运输流程的 环节。

供给选矿厂的矿石粒度取决于采矿工艺。当露天开采和铁路运输或 运输时, 块度与使用的电铲型号有关,为800~1200mm。在供给选矿厂的矿石中,块度大于800~1200mm的含量应不起过5%。如果矿石采自井下矿,那么矿石粒度不超过400mm。当在露天采矿场地安装粗破碎机时,也可以保证同样的粒度。

在露天矿和井下矿不设备破碎机的情况下,对于上面所提到的粒度组成的矿石而言。粗破机直接在选矿厂进行。在这种情况下,如前面所述,矿石通过铁路运输或 运输从露天采场运至选矿厂。400~0mm粒度的矿石给自磨或者经各种流程破碎至20~0mm之后进行有介质磨矿。

对于粗粒嵌布的矿石来说,破碎常常是矿石入选前的独立准备作业,因为破碎能够使矿石解离至足以满足其入选前的独立准备作业,因为破碎能够使矿石解离至满足其后选矿过程的要求。破碎解离通常应用于预选选别,如干式磁选,辐射选或重选。当加工褐铁矿石和菱铁矿石时,破碎也可以代替磨矿而起到解离作用。

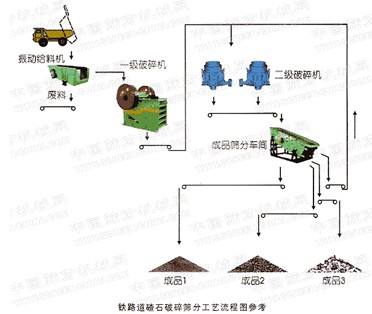

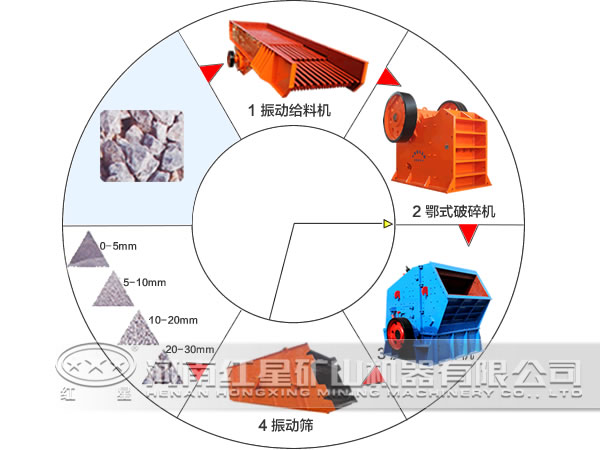

破碎和筛分流程根据其复杂性包括以下一些主要组成部分:配料,破碎,运输,筛分,矿槽贮存和混匀。要合理确定选矿厂破碎流程的破碎段数,矿石破碎采用多段的开路或闭路流程,破碎段实际上是包括所有上述组成部分的独立选矿环节。破碎流程的段数通常是一段至几段。

配料是为了使破碎机或筛分负荷均匀,以保证其有效工作。 段破碎按回天乏术和自卸 的矿石载重量进行配料。这种给矿方式会给一段破碎造成繁重的工作条件。只有安装旋回破碎机时才允许采取这种给矿方式。在其他所有情况下,破碎机和筛分机都是通过矿槽和专业的给矿机给矿。

铁矿石的破碎采用旋回破碎机,颚式破碎机,辊式破碎机和离心式破碎机。根据破碎工作的实践经验,确定了下面有关不同物理性质的铁矿石选用破碎机的最合理条件。对于硬度很高的磁铁矿,赤铁矿和菱铁矿石选用破碎机最合理条件,对于硬度很高的磁铁矿,赤铁矿和菱铁矿矿石或当企业生产能力大时,采用旋回破碎机;颚式破碎机用于中型企业中等硬度的磁铁矿石,赤铁矿石和菱铁矿石;离心式破碎机则主要用于褐铁矿石。

破碎过程本身是破碎流程的主要组成部分,流程的其余组成部分在于保证其正常工作。破碎流程中采用皮带运输机以及自流输送。虽然流程的该组成部分不属于工艺部分,但是它可以保证破碎厂工作可靠。在某些情况下,由给矿机完成运输工作。对于运输的主要要求是;工作可靠。特别是在下一下机组前面没有矿槽时,从一个机组向另一个机组给料要均匀。破碎厂主要使用皮带运输机运输。因为应用皮带运输受输送带 倾角限制,皮带运输机运输不仅决定破碎厂的,而且也决定整个企业的构筑物布置和建筑面积。

在破碎流程中筛分在重要性上是居第二位的工艺作业,并以特有的形式影响破碎机的生产工艺指标,因为在给矿中存在细粒部分对于破碎机生产一种青菜生不利影响,从而降低破碎效率。从这个意义上说,筛分又是提高破碎机生产效率的主要作业。筛分的第二个作用是控制合格产品,因为在大多数流程中筛下产品为合格产品,在闭路流程中筛分具有特别重要的意义。在这种情况下,筛分的作用可以与破碎相比,有时甚至是头等重要的。

作为破碎流程组成部分的矿槽贮存与配料都是为使主要过程工作稳定而设的。按照现行的设计标准,矿仓的容积应能保证在矿山每周六个工作日和选矿车间每周七个工作日的情况下,储存的矿石量足够选厂连续工作36小时;或者在矿山或选厂同步工作制度下,足够在破碎设备和皮带输送机检修期间的生产用。

矿仓贮存和堆置乃是破碎流程中兼备存放和混匀两种功能的组成部分。混匀采用两种方法;开采时配矿及在贮矿场和矿槽中混匀。破碎流程的这一指标乃是决定矿石入选准备质量和重要性仅仅次于粒度而居第二位的参数。因为在采选企业加工的矿石通常是不同类型和种类的矿石混合物。这是由于矿床中的矿体一般成层状交替以及同时开采矿床的几种或全部矿石类型所致。为了使。在选矿之前,通过有计划地开采矿石以及在破碎厂和选矿厂的贮矿场和矿仓中混匀矿石,将矿石按类型和各类进行配料或混匀。由此可以使入选矿石的化学成分和物理性质的变化减少。依靠卸料小车分配矿石和从矿仓中有计划地排放矿石以及直接在破碎过程中都起到混匀作用。在该混匀阶段中,借助于矿槽容量和破碎流程,使铁含量均方偏差从5%降至1%。