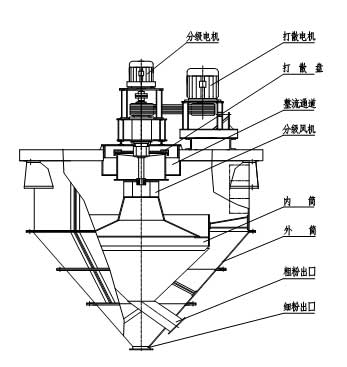

摘要:本设计是一种圆筒筛分式钢球分级机,可六仓筛分,其特征是:它由机架、动力系统、钢球仓、分级回转筛、不同规格的钢球收集斗组成,机架为结构件,动力系统设置在分级回转筛的一端部的机架上,分级回转筛主轴两端由轴承座支承,分级回转筛主轴与动力系统联接,钢球仓与分级回转筛连通,不同规格的钢球收集斗各自分开独立的、与分级段对应、与分级回转筛留有可让钢球滚出距离的顺序设置在分级回转筛外围的机架上,不同规格的钢球收集斗设置有钢球的出口。本设计的优点是:分级准确,能将混合在一起不同规格的钢球进行分选并归类,分级效率高;能大大减轻工人的劳动强度。

关键词:分级机,回转筛,收集斗,机架,轴承座,钢球仓

随着国民经济的发展,技术的进步,筛分机械广泛应用于矿山、冶金、化工建材工业、筑路行业及环卫行业中。无论是露天开采或者是经过破碎的物料,或是其它某些工业产品所用的天然原料、人工原料,在未处理前常常是以大小不同的颗粒混合在一起的形式存在,有些物料甚至含有许多水分或其它有用或无用的介质。为了正确合理的使用物料和满足产品的质量要求。所以要对物料的筛分、分级、洗涤、脱介、脱水之用。筛分设备技术水平的高低和质量的优劣,关系到工艺 的好环,生产效率的高低和能源节省的程度,从而直接影响企业的经济效益。

筛分机在工业上正式应用,有上百年的历史,筛分机械的在这过程中,由手动筛发展到机械摇动筛、快速摇动筛、共振筛、振动筛等。自16世纪英国在煤炭工业使用 台固定筛以来,世界上先后出现过圆筒筛、摇动筛、滚轴筛、共振筛等筛分设备。而振动筛以它结构简单、处理能力大、工作可靠等优点在所有筛分设备中占有 优势,其占有量约为95%。上世纪70年代以后,筛分技术的进步:如强化振动参数,设备大型化,筛机零部件的三化,自同步技术的推广应用,新筛机的出现等,都是围绕着振动筛发展起来的,而其它滚轴筛、圆筒筛、摇动筛等,逐步被淘汰。

(1)仿制阶段上世纪50年代,我国的筛分设备极为落后,生产上使用的都是从前苏联引进的ty11型圆振动筛;波兰的wp1型和wp2型吊式直线振动筛。为适应生产的发展,当时以洛阳矿山机器厂,锦州矿山机械厂和上海冶金矿山机械厂为主的几个制造单位,通过对以上几种进口筛机进行测绘仿制,形成了国产型号为szz系列的自定中心筛、sz系列的惯性筛和ssz系列的直线筛等,初步奠定了我国筛分机械的基础。

(2)自行研制阶段通过对用户的走访和调研,1967年由洛阳矿山机械研究所、鞍山矿山机械厂、北京煤矿设计院、沈阳煤矿设计院、平顶山选煤设计研究院组成了联合设计组,制定了我国 个煤用单、双轴振动筛系列型谱,并进行了zdm(ddm)系列单轴振动筛和zsm(dsm)系列双轴振动筛的产品设计工作。1974年,两个系列设计工作完成,并投入生产制造,基本上满足了当时国内中、小型选煤厂建设的需要。在此基础上,由洛矿所、鞍矿厂、西安煤矿设计院、东北大学等9个单位又组成了矿用基型振动筛设计组。通过采用自同步理论、块偏心振动器、复合弹簧、环槽铆钉等先进技术,进行了2zkb2163直线振动筛,yk1545和2yk2145圆振动筛、yh1836重型振动筛、fq1244复合振动筛等4种基型新系列振动筛设计工作。1980年,鞍矿厂完成了这四种基型筛的制造,并通过了技术鉴定,在工业上得到了广泛的应用,这标志着我国筛分机械走上了自行研制发展的道路。

(3)引进提高阶段上世纪80年代以来,冶金和煤炭系统不断从国外引进先进的振动筛产品。在冶金行业:上海宝钢引进了日本神户制钢所和川崎重工株式会社制造的用于原料分级、焦炭筛分、电厂煤用分级的振动筛和烧结矿用的冷矿筛;鞍钢、唐钢从德民申克公司引进了热矿筛。在煤炭行业:山东兖州矿务局兴隆庄选煤厂引进了美国rs公司的ti倾斜筛和th水平筛;河北开滦矿务局范各庄选煤厂引进了德国khd公司制造的usk圆振动筛、usl直线振动筛;钱家营矿选煤厂引进了波兰米克乌夫采矿机械厂制造的pwk圆振动筛、pwp直线振动筛;山西西山矿务局西曲选煤厂和淮北矿务局临涣选煤厂从日本神户制钢所引进的hlw型直线振动筛等。这些筛机技术参数先进、结构合理、工作平稳、可靠耐用,基本上代表了20世纪70年代国际振动筛的技术水平。在引进筛机产品的同时,国内生产振动筛的专业厂--鞍矿厂先后派谴专业技术人员去美国和德国进行技术考察,并进行技术引进。1980年鞍矿厂从美国rs公司引进ti和th型振动筛制造技术,转化为国内型号定为ya系列圆振动筛和zkx系列直线振动筛,在国内得到广泛应用。1996年鞍矿厂又引进了德国khd公司usk系列圆振动筛和usl系列直线振动筛制造技术,这是khd公司20世纪80年代的改进型产品,其中usl直线筛宽达4.5m,这表明我国中、大型振动筛制造水平向前迈进了一大步。此外,1986年洛矿厂也从日本神户制钢所引进了hlw型振动筛制造技术,转化后国内型号定为zk系列振动筛,该筛结构紧凑、重量轻, 规格的筛分面积达27,是当时国内 的直线振动筛。国外振动筛产品和制造技术的引进,拓宽了我国筛分机械设计制造人员视野,他们从中了解和学习到了先进国家设计制造振动筛的理论、方法、设计技术、制造工艺,生产管理,业务水平也大大提高。基于以上的发展状况,本人设计圆筒式钢球分级机,可六仓筛分,将不同规格的钢球经圆筒外圆的筛网排出,结构简单,筛网采用圆棒条横向焊接在筒体上,不易堵塞,便于操作。

钢球分级机总装图1-电机;2-联轴器;3-减速器;4-联轴器;5-加料斗;6-筒体;7-轴;8-轴承;9-支撑腿;10-下料斗;11-外壳

钢球分级机筒体内筛网采用圆柱钢棒,通过筒体的倾斜与随主轴的转动将直径≤45mm的钢球,直径≤55mm的钢球,直径≤65mm的钢球,直径≤75mm的钢球,直径≤85mm的钢球,直径≥85mm的钢球通过筒体中各个仓,经滚筒外圆的筛网排出。此 因运动为圆回转式,因此又称圆筒回转筛,圆筒回转筛一般是采用随主轴回转运动,带动物料在圆筒筛网上运动,从而达到筛分分离不同规格物料的作用,广泛用在人工石砂、选矿厂等筛分场所。但在本设计中钢球分级机是作为六级筛分将直径≤45mm的钢球,直径≤55mm的钢球,直径≤65mm的钢球,直径≤75mm的钢球,直径≤85mm的钢球,直径≥85mm的钢球顺利分离选出装置利用。在本设计中钢球分级机由电动机通过减速机把转速降到合适转速再通过联轴器直接驱动筛分筒体回转。筛分筒体内焊有圆柱钢棒网筛。通过回转筛和下料管排出。

钢球分级机的工艺特点

一:滚筒筛倾斜布置,钢球在下滑的过程中节省动力,机架采用螺栓与壳体连接,可以通过调节机架螺栓来调节钢球分级机的倾角,操作安全方便。

二:钢球分级机的筛网采用圆柱棒条,钢球通过加料管进入筒体,和筒体一起做回转运动,圆柱棒条筛横向排列,钢球在下滑的过程中不宜堵塞,钢球采用从小到大的筛分次序逐级筛分,直径≥85mm的钢球通过筛体末端的下料管排出,从而 六级筛分钢球。

钢球分级机的主要工作部分是一个装在两个滑动轴承上并倾斜5°放置的回转滚筒,该设计中滚筒有五个仓,每个仓的筛网都采用圆柱棒条。

当钢球分级机回转时,直径≤45mm的钢球,直径≤55mm的钢球,直径≤65mm的钢球,直径≤75mm的钢球,直径≤85mm的钢球在离心力的作用下,贴附在筒体内壁的筛网面上,随筒体一起回转,在重力的作用和滚筒倾角的影响下下落,电动机经减速机与滚筒 连接在一起,驱动滚筒 绕其轴线转动,当不同规格的钢球进入滚筒装置后,由于滚筒装置的倾角与转动,使直径≤45mm的钢球,直径≤55mm的钢球,直径≤65mm的钢球,直径≤75mm的钢球,直径≤85mm的钢球经滚筒外圆的筛网排出。直径≥85mm的钢球通过筛体末端的下料管排出。结构简单,振动量小,操作方便。

钢球分级机是一种重要将不同规格的钢球分离的设备,这种设备在选择钢球的不同规格的行业有着很重要的前景。钢球分级机的规格是以筒体内径d(m)和筒体的长度l(m)的乘式来表示,如Φ0.8×3.1钢球分级机。钢球分级机根据筛网、生产方式、规格、加料、下料、支撑、传动方式等的不同,可以将钢球分级机分为多种形式,但在结构上大体相同,主要由下列基本部分组成:

1.加料下料装置由加料斗,下料斗组成。

2.支承装置分两端主轴承支承,通过滑动轴承支撑轴的转动,从而带动回转体的回转运动。

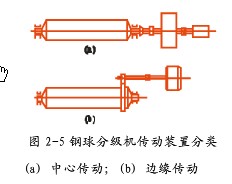

3.回转部分包括实心长阶梯轴、筛分筒体及筛网等部件4.传动装置分边缘传动和中心传动两种形式,包括主电动机、减速器、传动轴等。该设计为中心传动。

本设计课题为:钢球分级机的设计

要求:

1、作用:将直径≤45mm的钢球,直径≤55mm的钢球,直径≤65mm的钢球,直径≤75mm的钢球,直径≤85mm的钢球,直径≥85mm的钢球通过筒体中各个仓分离出来。

2、入料 钢球直径Φ:大于85mm

3、出料最小钢球直径Φ:小于45mm

4、圆柱筛条的直径Φ: 仓8mm,其他仓都采用10mm

5、钢球分级机的转速:应该是同种规格的筛分机的转速的70%左右。

6、主轴承支撑选用滑动轴承支撑。技术要求:机械设计应保证其功能良好、使用可靠、维护方便;零件结构设计要选择合理的毛坯形式和材料,并尽可能的采用标准件和通用件,

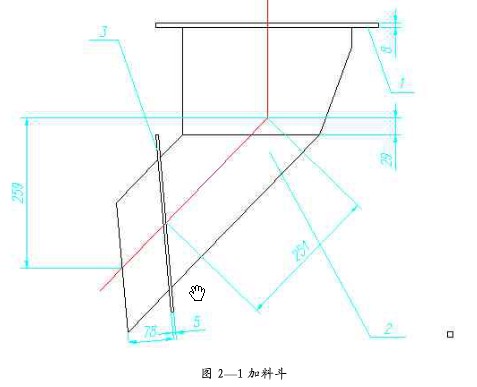

7并具有良好的工艺性。2.1.1进料装置进料装置为法兰连接,钢板焊接方溜管进料、进料装置与壳体采用法兰连接。加料斗(图2-1所示)

加料斗1-上法兰;2-方钢板;3-下法兰钢球听过方溜进料管直接进入筛分筒体内进行不同规格钢球的筛分工作。

2.1.2出料装置出料装置上部为螺栓连接,通过螺栓与下壳体相连,下料斗中部为方钢焊接,下部为法兰焊接,出料装置如图2-2所示:

下料斗1-钢板;2-方刚;3-法兰不同规格的钢球经滚筒外圆的筛网直接进入下料斗排出。从而完成不同规格的钢球的筛分工作。

2.2.1进出料端滑动轴承支撑

钢球分级机的支承装置要承受整个回转部分、钢球在筛分筒体内的运动过程中或静止状态时的载荷。钢球分级机的轴承是决定安全生产、维护简便和节省能量的主要部分之一。

钢球分级机支承装置的工作特点:一是所承受的载荷重,并且具有一定的振动;二是轴的转速低。因此,在设计钢球分级机支承装置时,要考虑到钢球分级机能够连续运转,设法降低轴与轴瓦之间由于摩擦而产生的功耗。

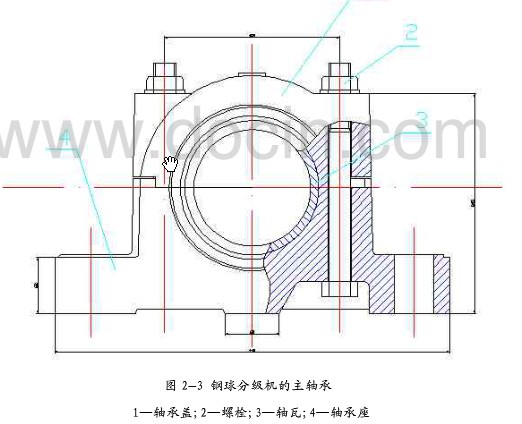

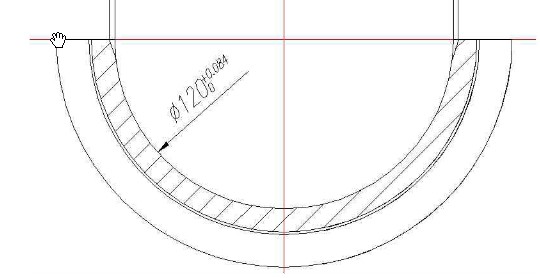

钢球分级机的支承装置可分为下述形式:主轴承支承、滑履支承和托轮支承,本设计采用主轴承支承,一般钢球分级机主轴承支承有滚动轴承和滑动轴承两种。本设计中进出料端主轴承支撑选用滑动轴承支撑。

主轴承支承:钢球分级机主轴承的工作特点是载荷重,转速低,工作时要发热。钢球分级机主轴承是一个重要的部件,设计时应充分考虑如何减少发热,降低摩擦损耗。轴承发热的主要原因是筒体内的温度经回转轴传给轴瓦,或者由于润滑装置失灵以及轴承密封不好使灰尘进入;有时由于轴凸肩与轴瓦一个端面之间产生摩擦,其原因是由于钢球分级机工作时发热,导致筒体伸长造成的。为避免后这种情况产生,在设计回转轴时将两端轴的凸肩距离作成不等的,其中一端中空轴轴颈宽度等于轴瓦宽度,另一端回转轴的轴颈的凸肩不致碰触轴瓦。如图2-3所示:

钢球分级机的主轴承1-轴承盖;2-螺栓;3-轴瓦;4-轴承座

钢球分级机的筛分筒体1-圆柱棒条;2-支撑圈;3-圆柱棒条筒体(图2-4)是钢球分级机的主体,是钢球分级机的主要工作部件之一。

筒体材料筒体工作时,除受不同规格钢球的静载荷作用外,还受到钢球的冲击作用。筒体是薄壁圆筒,承受交变重载荷,并长期低速连续运转。筒体属于不更换的零件,要保证工作中安全可靠,并能长期连续使用,所以要求制造筒体的金属材料的强度要高,塑性要好,且应具有一定的抗冲击性能。筒体是由钢板卷制焊接而成的,要求可焊性要好。因此,一般用于制造筒体的材料是普通结构钢板q235,它的强度、塑性、可焊性都能满足这些要求。

2.3.2传动装置

钢球分级机的传动方式主要有边缘传动和中心传动

钢球分级机传动装置分类(a)中心传动;(b)边缘传动

(1)中心传动

由加料端经回转轴直接与减速机出轴连接,由电动机带动,传动轴的中心与筒体中心线一致,如图2-4(a)所示。

(2)边缘传动

这种钢球分级机的传动装置是将电动机的动力经过减速机后,传到与钢球分级机筒体中心线相平行的传动轴上,再经过这根轴上的小齿轮带动装在筒体上的大齿轮,使钢球分级机回转。采用低速同步电动机的边缘单传动,此种形式省去了主减速机,但同步电机的造价高。边缘双传动在磨机需用功率较大的场合,采用双传动。中心传动是由电动机通过减速机,同时减速机的出轴与钢球分级机中心线应同在一条直线上。中心传动分为单传动和双传动两种形式。由于该钢球分级机所需功率较低,此设计中钢球分级机采用中心传动。

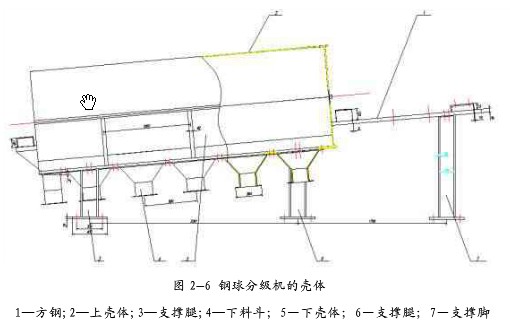

钢球分级机的壳体1-方钢;2-上壳体;3-支撑腿;4-下料斗;5-下壳体;6-支撑腿;7-支撑脚

壳体由留个对称的支撑腿支撑,下料斗用螺栓与下壳体钢板紧固连接,支撑腿也由螺栓与壳体连接,通过调节螺栓可以调节钢球分级机的倾角,结构简单,操作方便安全。

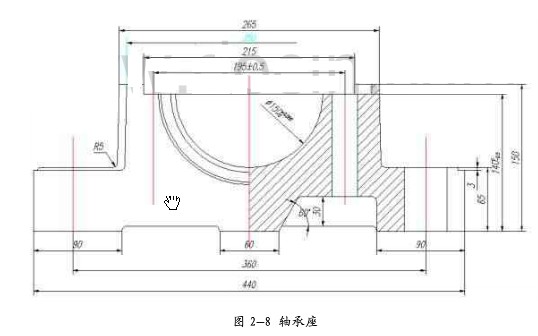

轴承盖

轴承座

上轴瓦

下轴瓦

(1)机器的水平偏差要求不大于一毫米/米

(2)设备所以 不允许搭讪其他物件,以免影响本设备的强度与刚度。

(3)安装安逸毕后应 安装工具等,筛筒内不允许残留异物。

(4)设备所有坚固件应紧定牢固可靠,无松动现象,安装调整妥当。进一步确认后,即可进行空载试车。

(1)无过激不正常异响。

(2)连续运转二小时,轴承温度不超过七十度。

(3)确认空载试车无异常后即可进行负载试车。

(1)应先启动设备,运转正常后方可均匀加载,直至满意负荷。

(2)设备不得有过激的或显著的冲击声。

(3)设备连续运转8小时,超过七十度。

(4)停车前先停止给料,街筛筒内物料完全排出后方可停车。

(5)符合上述条件即可投入生产使用。

(6)严禁在设备运转时进行调整。

(1)经常注意,并爱时做好设备各部位的润滑工作,保证机器的正常运行,延长设备的使用寿命。

(2)本机采用润滑脂为钙基润滑脂,对设备定期润滑。

(3)设备润滑应在停车后进行,电机,减速器按其说明书。

钢球分级机广泛应用于矿山、冶金、化工建材工业、筑路行业中,用作物料的筛分、分级、洗涤、脱介、脱水之用。在国民经济建设中起到很大的作用,这次设计振动筛可以说是意义重大。

在设计过程中,查看到了许多同种类型回转筛的设计,进行了一些改进,以使这次设计的筛分机在技术上能有所创新,进一步加强了自己的团队能力,另外进一步综合了自己所学的知识,在设计过程中大家一起讨论,在增强感情的同时也使自己学到了很多的知识,简短的设计过程中,自己学到了很多东西,本机结构冬日噪声小,进料方式简单,能耗小。