我公司1号水泥粉磨系统为1台(d3.omx11m水泥磨,带(d3.om旋风式选粉机,主要生产p-c32.5,p-032.5,p-042.5以及p-052.5级水泥。2005年水泥磨的平均台时产量为47.3t/h,生产p-c32.5级水泥时 台时产量可达50t/h,磨机的循环负荷因生产不同品种水泥而不同,一般控制在130%--160%之间。当循环负荷较大时,选粉机允许的 通过量及其生产能力受到限制,不能满足提产的需要。2006年初我们将其改为高细圈流磨,并在不更换选粉机的前提下,尝试走低循环负荷的路线,经过半年多的实践,达到了稳定质量、提高产量的目的。

1)3.0m旋风式选粉机用于水泥磨上生产能力只有48t/h,而我公司2005年p'c32.5级水泥产量可达50t/h,当循环负荷达到160%时,要求选粉机的通过量必须达到144t/h。因为该选粉机的通过量较小,不能适应生产的需要,经常出现超负荷现象。为此岗位工在操作时,被迫减小喂料量,来保证磨机的正常运行。

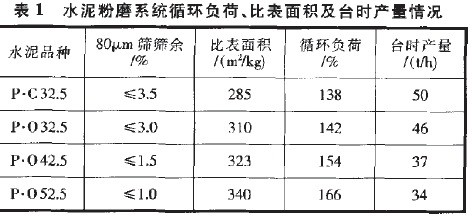

2005年生产各品种水泥时粉磨系统参数见表1。

2)由于干粉煤灰是在磨头配料,在磨内流动速度很快,经常出现生产低等级水泥时,干粉煤灰的用量加大,选粉机实际工作电流出现超标现象(选粉机电动机功率为22kw,额定电流44.6a)。

3)水泥的比表面积不高,只有280-330m'/kgo4)水泥颗粒级配不合理,3-301.lm颗粒含量达不到40%-50%,对水泥强度的影响较大,混合材掺量上不去,成本较高。为了 上述问题,进一步提高水泥磨的产量,公司在不更换选粉机的前提下将磨机改造为高细圈流磨。

1)选粉机的选粉效率低而循环负荷过高,主要原因在于,出磨水泥中所含的细粉量较少,细度较粗,也是造成选粉机超负荷的主要因素之一。改造前,我们对磨机的级配做过调整,降低了二仓球径及三仓段径,出磨80t,rn筛余值降至25%左右时,选粉机所面临的问题有了明显的改善,同时磨机产量也有了一定的增长。实践表明,当降低出磨80rm筛余值,适当提高选粉效率和降低循环负荷,在不更换选粉机的条件下,磨机的台时产量会有所提高,这为改造高细圈流磨提供了依据。

2)干粉煤灰的流动速度快,要延长物料在磨内的停留时间,我们曾采用减小平均球径和缩小隔仓板蓖缝的 进行试验,情况较理想。同时由于物料在磨内停留时间延长了,出磨细度变细,回粉量减少,进入选粉机的物料相对减少,选粉机工作电流超标现象得到改善。

3)一般高细磨的改造,磨头需配备预破碎系统来降低人磨物料粒度,水泥磨常见故障中人磨物料粒度不稳定,且磨头没有预破碎系统,因此在钢球级配,特别是一仓平均球径的选择方面提出了难题。

1)延长三仓的有效长度,缩短二仓的长度。磨机有效长度一仓保持不变为2.75m,二仓改前2.75m,改后2m,三仓改前4.75m,改后5.5m;

2)改原二、三仓之间的单层隔仓板为双层带筛分装置的隔仓板;

3)调整磨机3个仓的级配及所有蓖缝的尺寸。

4)在三仓增加活化衬板3环共计90块。改造前后高细磨级配等参数见表2。

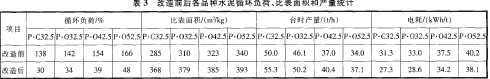

改造后磨机的出磨物料80nlm筛余值大大降低,正常情况下循环负荷控制在30%-40%之间,单位时间内通过磨机的物料量减少了,进人选粉机内的物料也减少了, 了选粉机通过量超负荷的问题,磨机在低循环负荷状态下运行,台时产量反而平均增长了近4t/h。改造前后生产各品种水泥的循环负荷及比表面积等情况见表3。

1)改造后出磨水泥80fim筛余值由原来的28%左右降为12%,物料在磨内停留时间较长,出磨水泥温度较高,夏天 时可达1100c。造成温度高的原因一方面是粉磨时间过长所致;另一方面是因为我厂为单筒冷却机,熟料冷却 欠佳,尤其是熟料产量较低时,经常出现出窑即人磨粉磨的现象,为此采取加大通风量,抽风机风门开度正常情况下处于全开状态。另外,在熟料秤上加了淋水装置,并且在所使用的混合材炉渣中掺人一部分湿粉煤灰来 。

2)由于只有二、三仓间隔仓板带有筛分装置,一仓没有完全破碎的小颗粒进人二仓,二仓平均球径小, 无法 。加上一小部分破裂的碎钢球及其它杂物很容易堵塞蓖缝,因此必须采取定期清理的 来 ,一般每45d清理1次。

3)为了保证低循环负荷,应尽量加大循环风用量。在产品细度不超过控制指标的情况下,将循环风机变频器的频率由45hz提高到48.8hzo4)由于磨头没有预破碎设备,对一仓的破碎能力要严加监控,经常 磨尾有无小颗粒排出,以及钢球磨损情况,定期补球。

在常规情况下,当(d3.om旋风式选粉机的生产能力及其通过量限制了磨机提高产量时,可对磨机进行高细圈流系统改造。由过去的高循环负荷改为低循环负荷,既达到了提高产量的目的,同时又保持了高细磨的优,为企业节能降耗提供了有力的保障,经济效益明显。