该分级机主要由反冲气套、涡轮、箱体等部件组成。其中关键部件是涡轮,该涡轮是一个特殊的转子驱动装置,为减小沿涡轮垂直方向上速度梯度的影响,涡轮转子水平安装,同时可避免产生局部涡流,转子的外圆周上安装有足够数量(72片)的叶片。

由于150fjw涡轮分级机采用涡轮高速旋转产生强大的离心力场来进行有效分散和分级,为了达到转子支承结构的稳定性,提高运转寿命,满足精细分级的基本要求,在分级机的结构设计上采取了以下的优化措施:

1、电机通过皮带轮带动支承在精密滚动轴承上的主轴,其转速可由变频器调整;

2、 涡轮以悬臂方式联结在主轴的另一端,悬臂主轴支承结构和涡轮质量级配均通过动力 学参数优化计算,从而获得了较好的支承稳定性,并保证轴系在允许的振动烈度范围内;

3、为防止轴承中混入细小灰尘而磨损,对轴承采用气封技术,以保证轴承寿命极限和安全运转;

4、 涡轮与安装在筒体上的反冲气套间采用极小的间隙,通过一定的压力的反吹气体进行 气封处理,有效防止了粗颗粒混入分级后的微粉中;

5、涡轮采用在径向均匀布置72片叶片的鼠笼结构和特殊的焊接技术,叶片每 通过 某点的次数高达7200次,从而形成了强大而均匀的离心场;筒体内衬用聚氨脂胶粘,防止颗粒受铁质污染。

150fjw涡轮分级机是根据物料颗粒的大小,在旋转气流场中受到离心力的大小不同进行分级的。 该型涡轮分级机的涡轮工作时在箱体内高速回转,空气由外部引入,气流呈螺旋状向涡轮中心运动,在涡轮形成的分级区域中心处有一抽风机产生的轴向抽吸力,这样箱体内将形成负压,涡轮中心的压力 。同时由上部喂入的物料被由下而上的气流分散形成的气固两相流,进入分级轮通道时,由于受到离心力的作用,较大的颗粒被甩向外侧成为粗产品,细颗粒因受离心力较小而进入涡轮中心通道,经输出管道被收尘器(旋风收尘器和袋式收尘两级收尘系统)收集成为细产品。 显然,这种分级机的分级粒径取决于颗粒所受离心力和流体阻力的大小,即取决于气流速度和涡轮(分级轮)的几何尺寸及转速。

1、实验装置

主要设备的工作参数

| 设备参数 | 设备参数 | ||

| 主机电机功率(kw) | 5.5 | 电机满载转速(r/min) | 2900 |

| 排风机功率(kw) | 3.0 | 排风机主轴转速(r/min) | 2900 |

| 螺旋输送机功率(kw) | 0.75 | 螺旋输送机电机转速(r/min) | 139 |

| 旋风收尘器型号 | xzz-iii型 | 袋式收尘器型号 | dmc-24 |

2、实验条件

本实验采用“分级—集尘”系统,对超细矿渣粉进行分级试验,超细矿渣粉的粒度大约在20um左右,并用粒度分析仪分析产品的粒度分布。超细矿渣粉来源于青山钢铁厂。

①分级机转速4000 r/min,排风机处于全开状态(主风机风量为30 m3/min),喂料量68kg,运行时间为35min。

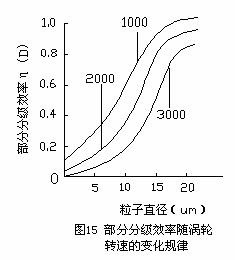

②当空气流量一定时,变换不同的涡轮转速,得到部分分级效率随涡轮转速的变化规律。

③当涡轮转速一定时,改变空气流量,得出部分分级效率随空气流量的变化规律。

3、实验结果

分级后结果:粗料50.5 kg、旋风收尘器中10.2 kg、袋式收尘器中6.6 kg; 实验结果表明:粒径在![]() 之间的粒子通过率较高,特别是

之间的粒子通过率较高,特别是![]() 左右的粒子通过率是增加的;当粒径>

左右的粒子通过率是增加的;当粒径>![]() 时,通过率反而减少,也就是说粒径大于

时,通过率反而减少,也就是说粒径大于![]() 的某个粒径开始,就不能通过旋转叶片了。

的某个粒径开始,就不能通过旋转叶片了。

4、结 论

通过上述研究分析,可以得到影响分级机性能的几个关键因素:

(1)颗粒浓度对分级精度的影响:颗粒的浓度对分级机的分级精度有较大的影响,气流速度梯度越大,则分级精度越低。 实验中可以得到,浓度对分级精度的影响在最初阶段比较明显。当喂料速度缓慢时,颗粒分布较为均匀,分级 较好;相反,当喂料速度过快,颗粒的浓度较大,颗粒间有着较大的相互干扰,不易分散,分级 较差,分级精度也较低。因此,若对分级机的分级有较高的质量要求时,应尽量保持喂料速度均匀,避免出现较大的波动。

(2)涡轮结构:涡轮分级机的分级粒径的大小与涡轮转速、抽风机风量、风压及涡轮结构参数有关;实验表明,对于一个结构尺寸确定的涡轮分级机,通过选取前三个合适的参数,可以得到较理想的分级粒径。如对于150fjw涡轮分级机,分级粒径要求![]() ,涡轮转速的 数值为4000~6000r/min。

,涡轮转速的 数值为4000~6000r/min。

(3)分级机内部紊流的影响:分级机在分级的同时,由于高速流动会形成强烈的紊流,使颗粒间、颗粒与分级机内壁、颗粒与涡轮叶片间产生强烈的碰撞,会出现粉碎效应,因此在分析分级精度时应考虑该因素的影响。