赤铁矿选矿用物理化学选矿方法难以分离它们,这使得企业损失很大,本文为您讲述有色金属选矿生产线中需要注意的事项。

难选矿石的特点是结构呈微小结晶状。用物理和物理化学选矿方法很难分离它们,使得工业矿物损失很大。矿物紧密共生使选矿过程更为复杂,因此此时会将非工业矿物和有害矿物分离到精矿中,而将有价值的矿物损失到尾矿中。很多研究方向都集中在确定矿物可浮性与其物理化学性质的关系上。

目前,在阿尔泰地区的大型矿山(卢布佐夫斯克、尼古拉耶夫斯克和马列耶夫斯克矿床)的有色金属矿原料基地储量平衡表中,约80%储量为难选矿石,所以,提出了制定能确保综合利用自然资源的工艺课题。决定用规模 的于2000年开始投产的马列耶夫斯克矿床的矿石作为研究的主要对象。生产实践表明,该矿所采用的选矿工艺不是有效的。应该指出,最初在马列耶夫斯克矿山设备安装和矿石加工工艺流程制定时,将矿石分为两种工业类型:多金属矿石和铜锌矿石。根据俄罗斯有色金属矿冶科学研究所的研究结果得出以下结论,即必须分别处理铜锌矿石和多金属矿石,并且确定两种类型矿石的分界限以矿石中铅含量016%为准。处理马列耶夫斯克矿石最初2年内,选矿获得的精矿金属回收率和品位与设计要求的有差异。为了 这个问题,对马列耶夫斯克矿石的物质成分进行了实验室研究。

变质矿石的特征参数是高的磁化系数,并且矿石中磁性矿物的存在决定了它的异常磁性特征。考虑上述因素进行了以下综合研究。对铜含量高的锌精矿进行磁选,在磁选机线圈不同电流强度时产生的磁场中分离出10个不同的组分。

试验表明,磁性组分中含70%黄铜矿和3%~5%闪锌矿。其中黄铜矿的颗粒是单体的,实际上不含任何包体,但是黄铜矿具有很高的磁化系数。磁性黄铜矿的光学性质与普通黄铜矿的没有区别。在磁选分离出的黄铜矿颗粒中未发现磁黄铁矿和方黄铜矿这类磁性矿物的微细包体。

为了研究这种因素,测定了在加热时赤铁矿的磁性变化。试验是用处理马列耶夫斯克多金属矿石获得的铜精矿进行的。煅烧温度为200~400℃。赤铁矿选矿工艺生产线成套设备。

试验结果表明,黄铜矿的磁化系数随煅烧温度的升高而增大(见表1)。显微镜观察表明,加热后的黄铜矿并未形成新的矿物。

采集自马列耶夫斯克矿山的多金属矿样的特点是磁化系数比较高,为517·10-3,样品中金属含量为(%):zn1.31、pb1.93、cu2.17和fe18.92,物相分析结果:氧化锌0.32%,硫化锌10.99%;氧化铅及难选铅0.16%,硫化铅1.77%;氧化铜和次生铜0.12%,硫化铜2.05%。造岩矿物组分(%):sio28.54、fe2o331.75、cao3.66、mgo2.08、bao8.25和al2o32.56。样品浸出液ph7.8,其中含(mg/l):468.9ca2+、56.4mg2+、783.9so2-4、0.15zn2+、0.02pb2+和0.14cu2+。

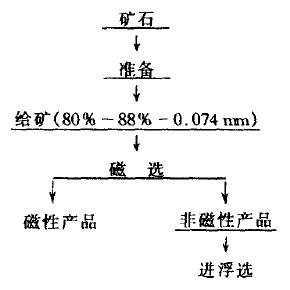

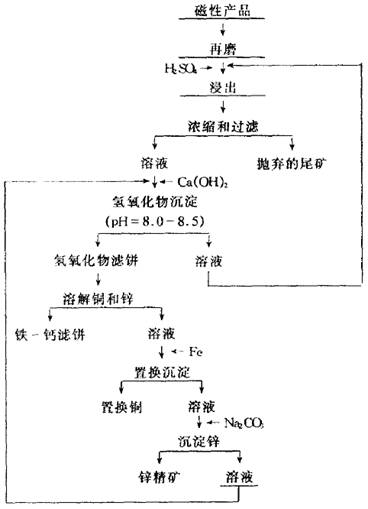

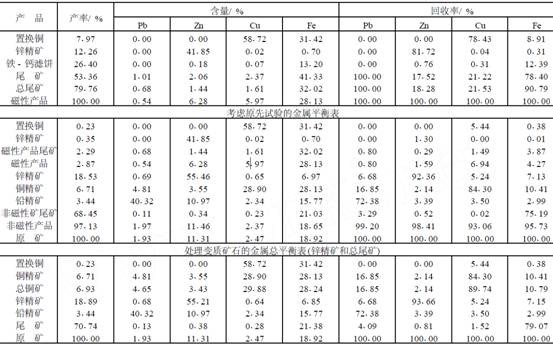

在具有高磁化系数的变质矿石闭路试验时,将浮选作业的原矿进行磁选,可分出产率为2.825%的磁性产品。在按照标准流程和工艺制度浮选非磁性产品时,可以提高浮选工艺指标,同名产品的锌、铅和铜回收率分别提高了2.77%、0.97%和1.56%。精矿的质量也相应提高:锌品位提高1.50%,铅提高0.79%和铜提高1.82%。特别是锌精矿中的铜含量从1.97%降到了0.65%。因此可以直接发送给消费者。闭路浮选试验金属平衡表如表2所示。

表2闭路浮选试验结果

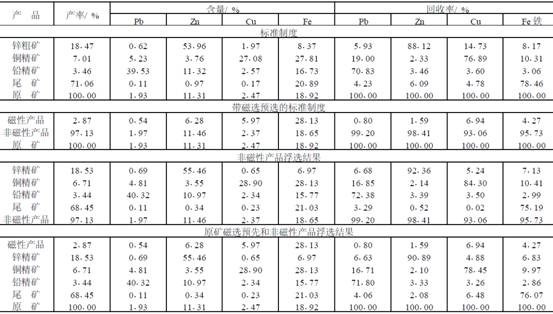

在使用此工艺时,磁性产品的处理成为一个悬而未决的问题。将磁选产品混到锌精矿中可得到以下成份的锌精矿(%):48.87zn、0.67pb、1.36cu和9.81fe。消费者对这种锌精矿的锌品位和铁含量都接受。处理这种磁性产品的另一种方法就是用充酸浸出。用100g样品进行试验。在一定条件下浸出,然过滤矿浆,对浸出渣和溶液进行化学分析(图2)。

图2磁性产品中的锌(1)和铜(2)回收率与浸出条件之间关系曲线

从曲线图可明显看出:在由马列耶夫斯克多金属矿石获得的磁性产品酸浸时,在硫酸消耗量90kg/t,-74μm粒级含量为95%,浸出时间为6h,浸出温度为90℃时,可获得令人满意的指标。这些参数是浸出磁性产品获得最终产品的验证试验(图3)的依据。

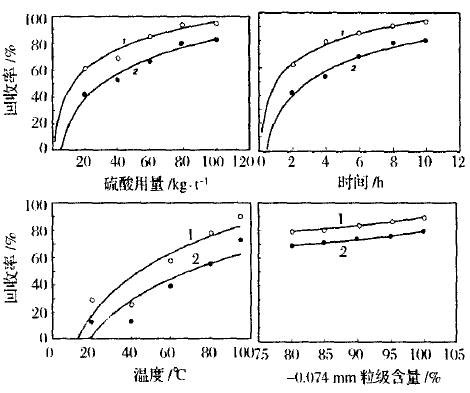

在浮选机(搅拌器)中制浆,倒入必须数量的水或者循环溶液,加入500g干的磁性产品,搅拌5min。直到获得均匀的矿浆。加入90kg/t的硫酸。然后将矿浆转入到两槽浮选机中。充入空气浸出6h,浓缩和过滤后,固相作为抛弃尾矿排出。在搅拌槽中硫酸酸化后的溢流和溶液合并,给入下一批磁性产品浸出作业中。根据有色金属离子累积程度,溶液给入氢氧化物沉淀作业中。

表3处理磁性产品的实验室试验金属平衡结果

由于浸出液循环使得金属离子发生富集。浸出液循环5次以上是不合理的,因为这样会使更多的金属损失到滤液中。按以下顺序处理磁性产品浸出得到的溶液:

1、用熟石灰沉淀磁性产品浸出溶液中的金属。熟石灰消耗量为10~12kg/m3,温度为20℃,浸出溶液ph8.~9.,溶液过滤后返回到流程起始处。

2、氢氧化物滤饼用硫酸浸出1h,浸出的液固比为(2~3)∶1,浸出温度为60~65℃,溶液最终ph2.~3.,锌和铜进入溶液中,大部分铁进入滤饼中。过滤后的溶液顺序进入铜和锌沉淀作业中,铁-钙滤饼与浮选尾矿合并。

3、在30℃下,用铁棒从溶液中置换铜30min。过滤后溶液给入锌沉淀作业中。

4、在20℃下添加无水碳酸钠至ph810~815,沉淀锌1h。

处理磁性产品获得的技术指标如表3所示。实验室研究结果表明,在变质矿石中有磁性赤铁矿变种存在。制定了联合处理这种矿石的工艺。该工艺包括对浮选原矿预先磁选,然后用硫酸浸出磁性产品。此工艺能有效地处理变质矿石,使同名商品精矿的锌、铅和铜回收率分别提高5.4%、1.5%和12.5。